نورد یا Rolling ، فرآیندها و روش ها

نورد در فلزکاری، عملیاتهای نَوَرد (به انگلیسی: Rolling) ضخامت یک قطعه یا صفحه را کاهش میدهند . سطح مقطع ماده را از طریق نیروهای فشاری اعمالی توسط غلتکها تغییر میدهند. این فرآیند معمولاً اولین فرایند تبدیل یک ماده به محصول کار شده (Wrought Product) است. با نورد مواد اولیه ضخیم میتوان آنها به شکل بلوم(Bloom)، شمش یا تختال درآورد، یا این اشکال را میتوان مستقیماً از ریختهگری مداوم بدست آورد.

این محصولات نورد گرم اغلب ماده اولیه فرآیندهای بعدی مانند شکل دهی سرد یا ماشینکاری را تشکیل میدهند. ورقها و تسمهها را میتوان با ساخت به محصولاتی تبدیل کرد یا اینکه با کمک این فرآیند دوباره آنها را تبدیل به فویل کرد (یعنی ضخامت کمتر از ۰٫۱ میلیمتر). با نورد مجدد بلومها و شمشها میتوان آنها را تبدیل به محصولات تمام شدهای مانند ریلهای قطار، میله یا لوله کرد .

از نظر تناژ، نورد به وضوح در بین تمام فرآیندهای تولید غالب است. تقریباً ۹۰٪ از کل محصولات فلزی حداقل یک بار عملیات نورد را تجربه میکنند. تجهیزات این فرآیند و روشهای آن به اندازه ای پیشرفته است که میتوان محصولاتی استاندارد و با کیفیت یکنواخت را با هزینه نسبتاً کم تولید کرد. از آنجا که غلتکهای شکل دار هم عظیم بوده و هم هزینه بالایی دارند، محصولات دارای شکل فقط در اشکال و اندازههای استانداردی موجود هستند که تقاضای کافی برای اجازه تولید اقتصادی دارند.

تاریخچه

تاریخ نورد به مفهوم امروزی آن ولی در شکلهای بسیار ساده و اندازههای کوچک به سده هفدهم برمی گردد. هر چند پیش از این از غلتکها برای صاف کردن و فشردن مواد استفاده میشد . ولی ایده استفاده از غلتکها به منظور ایجاد کاهش در سطح مقطع فلز ، در این دوره به وجود آمد .

پس از آن کوشش شد از غلتکهای بزرگتر و سنگین تر استفاده شود و گشتاور لازم برای به چرخش درآوردن آنها به وسیلهٔ نیروی اسب یا پرههای آبی تأمین میشد. ایده ایجاد شیار روی غلتکها، به منظور شکلدادن به مقاطع میلهها و تیرها نیز به همین دوران برمیگردد.

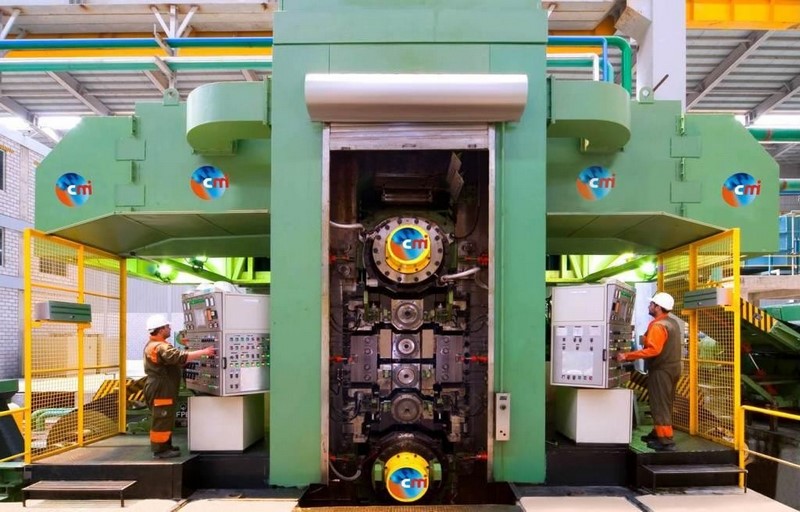

قفسههای دو غلتکه به سرعت گامهای تکاملی خود را پیمودند و بزودی افزون بر نورد فلزهای نرم، نورد گرم فولاد نیز شدنی شد. تنگنای نیرو و توان، ایده استفاده از غلتکهای کوچکتر را مطرح کرد. زیرا صنعتگران به تجربه متوجه شده بودند که نورد با غلتکهای کوچکتر به نیرو و توان کمتری نیاز دارد. از اینرو استفاده از غلتکهای کاری کوچکتر که به وسیلهٔ غلتکهای بزرگتر پشتیبانی میشدند متداول شد . در اصطلاح قفسههای چهار غلتکه به وجود آمدند.

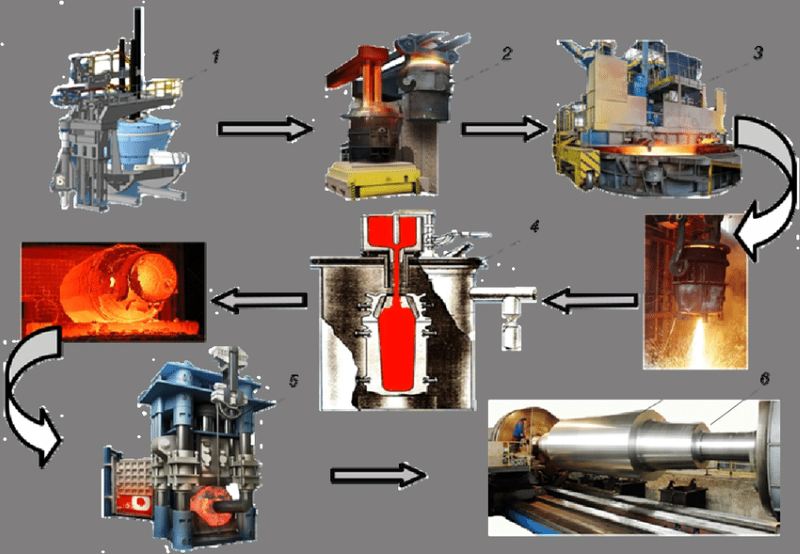

همراه و در کنار قفسههای نورد، دیگر بخشهای کارخانجات ، همچون کورههای ذوب، ماشینهای ریختهگری برای آمادهسازی شمشهای اولیه، کورههای پیش گرم برای گرم کردن شمشها، خطوط جابجایی، حمامهای اسیدشویی، کورههای عملیات گرمایی، حمامهای آبکاری، ماشینهای بستهبندی و غیره نیز گامهای تکاملی خود را پیمودند.

فرآیند

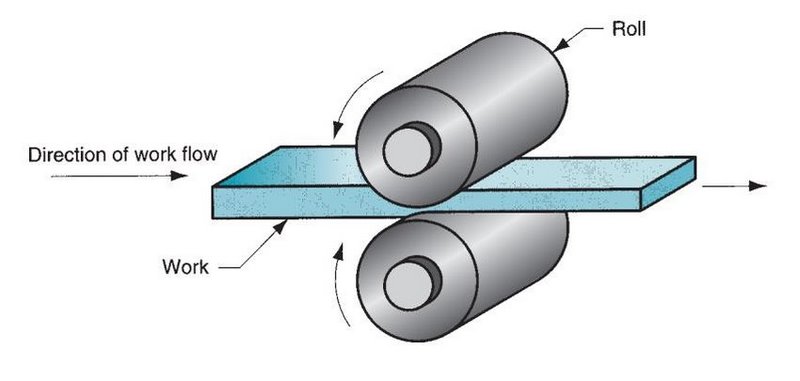

در فرایند نورد ساده، فلز از بین دو غلتک عبور میکند که در جهت مخالف میچرخند، فاصله بین غلتکها تا حدودی کمتر از ضخامت فلز ورودی است. از آنجا که غلتکها سرعت سطحی بیشتری از سرعت فلز ورودی دارند، اصطکاک در امتداد خط تماس باعث حرکت فلز به جلو میشود. سپس فلز برای جبران کاهش ضخامت یا سطح مقطع، فشرده شده و طول آن افزایش مییابد.

مقدار تغییر شکل قابل دستیابی در یک عبور واحد بین یک جفت غلتک مشخص، به شرایط اصطکاک در طول خط اتصال بستگی دارد. در صورتی که بار زیادی در یک پاس اعمال شود، غلتکها نمیتوانند مواد را پیش ببرند و به راحتی از سطح آن عبور میکنند. اگر بار خیلی کمی اعمال شود، عملیات موفقیتآمیز خواهد بود، اما افزایش دفعات مورد نیاز تولید یک قطعه معین، هزینه تولید را افزایش خواهد داد.

نورد سرد و نورد گرم

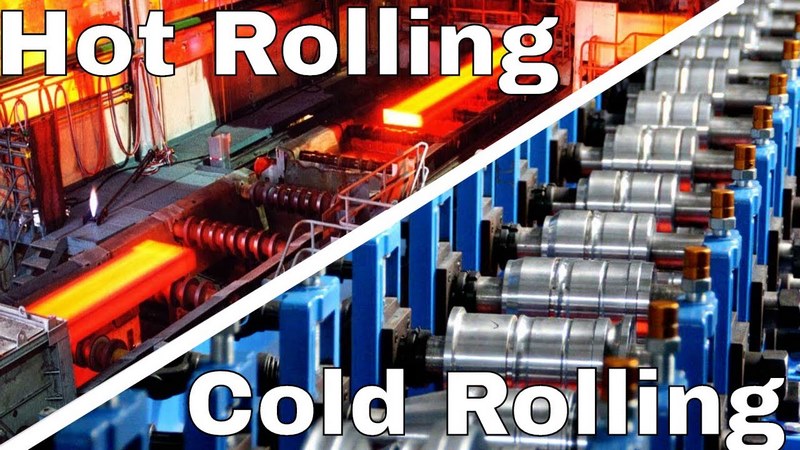

در نورد داغ (Hot rolling) مانند تمام فرایندهای کار داغ دیگر، برای موفقیت نیاز به کنترل دمای مناسب داریم. ماده اولیه باید حرارت داده شده تا به یک دمای یکنواخت برسد. اگر این توزیع دما در طول قطعه یکنواخت نباشد، نورد قطعه یکنواخت نخواهد بود. فرض کنید قطعه ای قرار است جهت این فرآیند ، گرم شود. اگر زمان نگهداری در کوره ناکافی باشد، به جای حرکت و تغییر شکل قسمتهای داخلی، سطح خارجی گرم تر تغییر شکل خواهد داد. برعکس، اگر قطعه ای که به صورت یکنواخت گرم شدهاست، در بیرون از کوره یا پس از عملیاتهای دیگر خنک شود، سطوح خارجی خنک تر در مقابل تغییر شکل مقاومت کرده و باعث ایجاد عیوبی از قبیل ترک خوردگی یا پاره شدگی قطعه میشوند.

فرایندهای نورد گرم معمولاً زمانی که دمای قطعه به ۵۰ تا ۱۰۰ درجه سلسیوس بالاتر از دمای تبلور مجدد افت کند، پایان داده میشوند. از نورد سرد میتوان برای تولید ورق، تسمه، میله و میلگرد با سطوح فوقالعاده صاف و ابعاد دقیق استفاده کرد. ورق و تسمههای نورد سرد شده را میتوان در شرایط مختلفی تولید کرد . از جمله نورد پوسته، ربع-سخت، نیمه-سخت و تمام سخت. در نورد پوسته، فلز نوردی فقط به میزان ۰٫۵ تا ۱ درصد فشرده میشود . تا فقط یک سطح صاف و ضخامتی یکنواخت ایجاد گردد.

همچنین این کار باعث از بین رفتن یا کاهش پدیده نقطه تسلیم (yield-point phenomenon) میشود. این ماده برای کار در حالت سرد که در آن به شکلپذیری خوبی نیاز است، بسیار مناسب است. ورق و نوار ربع سخت، نیمه سخت و کاملاً سخت مقادیر بیشتری (تا ۵۰٪) کاهش ضخامت در حالت سرد را تجربه میکنند. نقاط تسلیم آنها بالاتر رفته، خواص آنها جهت دار شده و شکلپذیری کاهش مییابد.

چیدمان نورد

چیدمانهای مختلفی برای غلتکهای نورد وجود دارد. دستگاه نورد ساده شامل دو غلتک رو در روی هم است . به آن دستگاه نورد دو طبقه (two-high) می گویند . قطر غلتکهای این نوع عملیات بین ۰٫۶ تا ۱٫۴ متر است. غلتکهای دو طبقه میتوانند قابلیت چرخش معکوس نیز داشته باشند .

در دستگاه نورد سه طبقه (three-high) نیاز به معکوس کردن غلتکها نیست، اما در انتهای هر مسیر نیاز به نوعی بالابر یا احتمالاً وسیله مکانیکی جهت چرخاندن قطعه است.غلتکهای قطر کوچکتر، برای یک کاهش ضخامت معین، طول تماس کمتری ایجاد میکنند. به همین دلیل برای ایجاد تغییر شکل لازم به نیرو و انرژی کمتری نیاز دارند. اما از طرفی سطح مقطع کوچکتر، باعث کاهش سفتی می گردد و غلتکها مستعد خمش میشوند . در چیدمانهای چهار طبقه و خوشه ای (Cluster) از غلتکهای پشتیبان (Backup roll) برای پشتیبانی از غلتکهای کار کوچکتر استفاده میشود.

این پیکربندیها در نورد گرم ورق و پلیتهای عریض، و در نورد سرد استفاده میشود، که در آن حتی انحنای کوچکی در غلتک منجر به تغییر غیرقابل قبول ضخامت محصول میشود. فویلها تقریباً همیشه روی غلتکهای خوشه ای نورد میشوند زیرا ضخامت کم آن به غلتکهایی با قطر کوچک نیاز دارد. در یک دستگاه نورد خوشه ای، غلتک در تماس با کار میتواند قطری به کوچکی ۶ میلیمتر (¼ اینچ) نیز داشته باشد. برای مقابله با مشکل تولید غلتکهایی با قطر بسیار کم، برخی از فویلها توسط pack rolling یا نورد بستهای تولید میشوند. در این فرایند بهطور همزمان دو یا چند لایه فلز به عنوان ماده ورودی وارد نورد میشوند تا ضخامت کافی برای کشش ماده وجود داشته باشد.

نورد حلقه

نورد حلقه (ring rolling) یک فرایند خاص است . با استفاده از غلتکهای شکل دار میتوان انواع و اقسام مختلفی از مقاطع را ایجاد کرد. توسط این روش رینگهایی با قطر ۸ متر و ارتفاع وجه ۲ متر نیز قابل تولید است .

نورد رزوه

نورد رزوه (Thread Rolling) یک فرایند شکل دهی در حالت سرد است . نرخ تولید در این حالت میتواند تا ۸۰ قطعه در ثانیه نیز برسد. محصولات توسط این فرایند پیچهای خودکار، پیچهای ماشین و سایر قطعات دنده ای میباشد. بسته به طراحی قالب، قطر بزرگ یک رزوه نورد شده میتواند بزرگتر یا کوچکتر از یک رزوه ماشینکاری شده باشد، به عبارتی برابر با قطر ماده خام. توسط فرایند نورد رزوه محصولات دیگری نیز قابل تولید است. برای مثال برخی چرخ دندهها یا شیارهای رو قطعات نیز توسط این فرایند تولید میشوند.

مزیت ساخت رزوه با روش نورد، استحکام بالای رزوهها (به دلیل طبیعت کار در حالت سرد) و همچنین عدم تولید هیچگونه ضایعات فلزی میباشد. صافی سطح ایجاد شده بسیار بالا بوده و تنشهای فشاری پسماند القا شده بر روی سطح باعث افزایش عمر خستگی پیچ میشود. ساخت رزوه به این روش برترین روش تولید رزوه میباشد، چرا که ماشینکاری رزوه باعث برش ماده از درون جریان دانهها میشود و این در حالی است که نورد رزوهها باعث بهبود جریان دانهها به صورتی میشود که عمر قطعه افزایش یابد.

چرخ دندههای ساده و مارپیچی را نیز میتوان با فرایندی مشابه این فرآیند تولید کرد.برای ساخت رزوه داخلی به روش شکل دهی سرد میتوان از قلاویزهای شکل دهی بدون شیار (قلاویز فورمینگ) استفاده کرد. این روش نیز مانند شکل دهی رزوه خارجی دقیق بوده و رزوه ای با استحکام بالا تولید میکند.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .