انواع مختلف طراحی قالب آهنگری

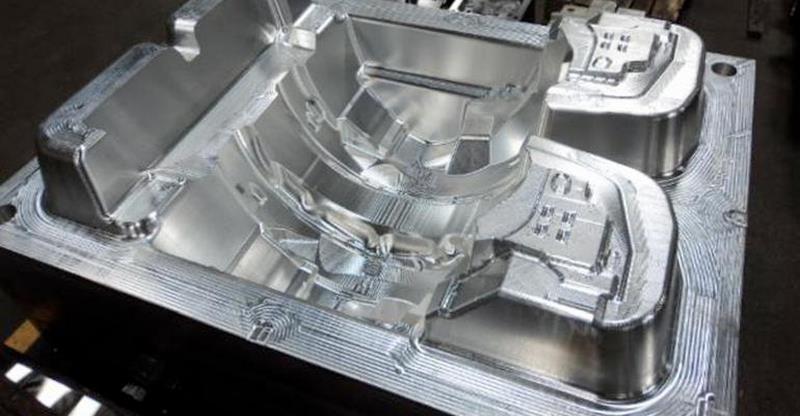

انواع مختلف طراحی قالب آهنگری قالبهای آهنگری معمولاً از فولاد آلیاژ بالا یا فولاد ابزار ساخته شدهاست. قالبها باید مقاوم در برابر ضربه، مقاوم در برابر سایش داشته باشند، همچنین مقاومت در دمای بالا و توانایی مقاومت در برابر چرخههای گرم و سرد شدن سریع را دارا باشند.

فرآیند تولید بهتر و ارزان تر قالب های آهنگری

- در هر زمانی که بخواهید قالبها بخشی از صفحه را به صفحه میرساند. اگر نه، صفحه آزاد میشود که از منحنی آن قسمت پیروی میکند.

- سطح جداکننده یک صفحه از طریق مرکز آهنگری است و نه نزدیک لبه بالایی یا پایینی.

- زاویه قالب معمولاً حداقل ۳ درجه برای آلومینیوم و ۵ تا ۷ درجه برای فولاد است.

- شعاعها و فیلتهای زیادی مورد استفاده قرار میگیرند.

- دندهها کم و عریض هستند.

- بخشهای مختلف برای جلوگیری از شدت تفاوت در جریان فلزی متعادل میباشند.

- مزیت کامل، استفاده از خطوط جریان فیبر است.

- تلرانس ابعادی پایینتر از حد لازم نیست.

انواع مختلف طراحی قالب ، تحمل ابعاد قطعات فولادی تولید شده با استفاده از روش آهنگری قالب بسته در جدول زیر نشان داده شدهاست. ابعاد درون صفحه جداکننده تحت تأثیر بسته شدن قالبها قرار دارند و به همین دلیل وابسته به سایش و ضخامت فلش نهایی میباشند. ابعادی که بهطور کامل در یک بخش قالب تک یا نیمه میتوانند در سطح قابل توجهی از دقت نگهداری شوند.

| تلرانس مثبت [mm] | تلرانس منفی [mm] | جرم [kg] |

|---|---|---|

| ۰٫۴۶ | ۰٫۱۵ | ۰٫۴۵ |

| ۰٫۶۱ | ۰٫۲۰ | ۰٫۹۱ |

| ۰٫۷۶ | ۰٫۲۵ | ۲٫۲۷ |

| ۰٫۸۴ | ۰٫۲۸ | ۴٫۵۴ |

| ۰٫۹۹ | ۰٫۳۳ | ۹٫۰۷ |

| ۱٫۴۵ | ۰٫۴۸ | ۲۲٫۶۸ |

| ۲٫۲۱ | ۰٫۷۴ | ۴۵٫۳۶ |

برای کاهش اصطکاک و سایش، یک روانکننده استفاده میشود. همچنین به عنوان یک مانع حرارتی برای محدود کردن انتقال حرارت از قطعه کار به قالب استفاده میشود. در نهایت، روانکننده به عنوان یک بخش جداکننده عمل میکند تا از چسبیدن مواد به قالب جلوگیری کند.

آهنگری پرسی

انواع مختلف طراحی قالب ، طاقکهای (bulkhead) تیتانیمی بدنه جنگنده F-15 قبل و بعد از انجام پرسکاری توسط پرس ۵۰ هزارتنی Alcoa. این پرس های سنگین که جزو میراث ملی آمریکا محسوب میشوند در دوران جنگ سرد و با غنیمت بردن دستگاههای سرٌی آلمان نازی ساخته شدند.

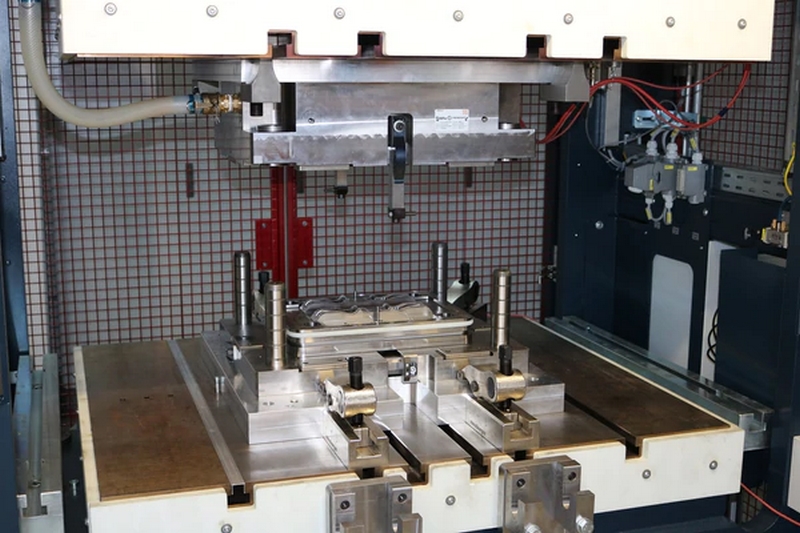

آهنگری پرسی با اعمال فشار آهسته مداوم یا نیروی آهسته کار میکند، که از ضربه تقریباً لحظه ای آهنگری سقوط چکشی متفاوت است. مقدار زمانی که قالبها در تماس با قطعه کار در ثانیه (در مقایسه با میلی ثانیههای آهنگری سقوط چکشی) اندازهگیری میشود. عملیات آهنگری پرسی میتواند به صورت سرد یا گرم انجام شود.

مزیت اصلی آهنگری پرسی

مزیت اصلی آهنگری پرسی، در مقایسه با آهنگری سقوط چکشی، توانایی آن در شکلدادن به قطعات نهایی است. آهنگری سقوط چکشی معمولاً فقط سطوح قطعه کار را در تماس با چکش و سمبه تغییر شکل میدهد؛ داخل قطعه کار نسبتاً بی تغییر باقی خواهد ماند. یکی دیگر از مزایای این فرایند آگاهی نسبت به میزان نرخ کرنش بخش جدید میباشد. با کنترل میزان فشرده سازی عملیات آهنگری پرسی، میتوان کرنش داخلی را کنترل کرد.

چندین عیب در این فرایند وجود دارد، که بیشتر مربوط به قطعه کار است که در طی مدت زمان طولانی در تماس با قالب است. عملیات به دلیل مقدار و طول مراحل، فرایند زمان بری است. قطعه کار سریعتر سرد میشود زیرا قالبها در تماس با قطعه کار میکنند؛ انتقال حرارت بهطور قابل توجهی بیشتر از محیط اطراف است. همانطور که قطعه کار سرد میشود قوی تر میشود و انعطافپذیری کمتر میشود، که اگر تغییر شکل ادامه یابد، ترک خوردگی ایجاد میکند؛ بنابراین، قالبهای گرما معمولاً برای کاهش تلفات حرارت، بهبود جریان سطح، و تولید جزئیات دقیق تر و تحمل بیشتر استفاده میشود. قطعه کار نیز ممکن است نیاز به گرم شدن داشته باشد.

آهنگری پرسی اقتصادی

هنگامی که در نرخ تولید بالا انجام میشود، آهنگری پرسی اقتصادی تر از آهنگری با چکش است. این عملیات همچنین باعث ایجاد دقت ابعادی بالاتری میشود. در آهنگری با چکش بسیاری از کارها توسط ماشین آلات جذب میشود؛ در حالیکه که در آهنگری پرسی، درصد بیشتری از کار بر روی قطعه کار انجام میشود. یکی دیگر از مزیا این است که عملیات را میتوان برای ایجاد هر قطعه در هر اندازه ای انجام داد زیرا هیچ محدودیتی برای اندازه دستگاه آهنگری پرسی وجود ندارد.

تکنیکهای جدید آهنگری پرسی قادر شدهاند که درجه بالاتری از یکپارچگی مکانیکی و جهتگیری را ایجاد کنند. با محدود کردن اکسیداسیون به لایههای بیرونی قطعه، سطح کاهش یافته میکروترکها در قسمت پایان به وجود میآید.آهنگری پرسی میتواند برای انجام تمام انواع آهنگریها مورد استفاده قرار گیرد، از جمله آهنگری قالب بسته و قالب باز. آهنگری قالب بسته با پرس معمولاً نیاز به زاویه قالب کمتر از آهنگری سقوطی و دقت ابعاد بهتر دارد. همچنین آهنگری پرسی اغلب در یک بسته شدن قالبها ممکن است، که به آسانی امکان اتوماسیون را فراهم میکند.

تکنولوژی آهنگری پرسی همچنان تکامل پیدا میکند، با پرسهای قوی تر، دقت ابعادیهای بیشتر، انعطافپذیری و تغییر شکل فریم کمتر که قطعات با دقت ابعادی بیشتری را تولید میکنند. این کنترل همچنین تمامی جنبههای شرایط در حال اجرا پرس، نظارت بر سیستمها و سنسورهای حرارتی را در سیستم درایو اصلی پرس نظارت میکند. تمام اطلاعات در صفحه لمسی HMI موجود است.

آهنگری میله

آهنگری میله فرایندی است که در آن نوار گرد یا تخت ضخامت آن کاهش مییابد و طول آن افزایش مییابد. این روش با استفاده از دو غلتک استوانه ای یا نیمه استوانه ای انجام میشود که هر یک شامل یک یا چند شیار شکل میباشد. یک نوار گرم به غلتکها وارد میشود و هنگامی که در نقطه ای قرار میگیرد، رولها چرخانده میشوند و نوار به صورت پیشرونده شکل میگیرد همانطور که از طریق دستگاه رول میشود. قطعه سپس به مجموعه بعدی از شیارها منتقل میشود یا چرخانده میشود و به شیارهای مشابه دوباره وارد میشود. این تا زمانی که شکل مورد نظر و اندازه مورد نظر به دست میآید ادامه یابد. مزیت این فرایند این است که هیچ فلاشی وجود ندارد و ساختار دانه مطلوب را در قطعه تولید میکند.

انواع مختلف طراحی قالب ، آهنگری سرد

در آهنگری سرد به نیروهای فوقالعاده بزرگی برای شکلدادن قطعه نیاز است و ماده خام باید به اندازه کافی قابلیت چکش خواری داشته باشد. اما قطعه تولید شده با این روش دارای سطح پایانی و دقت ابعادی خوبی است. در آهنگری داغ به نیروی کمتری نیاز است ولی قطعات تولیدی با این روش دارای سطح پایانی و دقت ابعادی چندان خوبی نیستند. معمولاً قطعات تولیدی توسط آهنگری به عملیات اضافی (پایانی) جهت تبدیل شدن به قطعه مناسب کار و حصول دقت مطلوب نیاز دارند.

با استفاده از روش آهنگری دقیق میتوان این عملیات را به حداقل رساند. قطعههایی که با استفاده از آهنگری تولید میشود را نیز میتوان با سایر روشها نظیر ریختهگری، متالورژی پودر و ماشین کاری تولید نمود و همانطور که انتظار میرود هر کدام از این روشها دارای مزایا و محدودیتهای مربوط به خود از نظر استحکام، چقرمگی، دقت ابعادی سطح پایانی و نقصهای ساختاری هستند.

انواع مختلف طراحی قالب ، سکهزنی

سکهها عموماً با روش آهنگری ساخته میشوند.سکهزنی اساساً یک فرایند آهنگری قالب بسته برای شکلدادن سکهها، مدالها و جواهرات میباشد. برای رسیدن به ابعاد دقیق به فشارهایی تا پنج یا شش برابر استحکام ماده نیاز است. در این فرایند از مواد روانکار نمیتوان استفاده نمود زیرا باعث پر شدن حفرههای قالب شده و در این فشارهای اعمالی رفتار غیرقابل تراکم داشته و از شکلدهی دقیق قطعه جلوگیری میکند.

از فرایند سکه زنی با آهنگری برای ایجاد دقت ابعادی روی سایر قطعات نیز استفاده میشود . این فرایند، اندازه کردن نامیده میشود. فرایند اندازه کردن به همراه فشارهای بالا و تغییر شکل قطعه میباشد. حک کردن حروف و اعداد روی قطعات را میتوان با فرایندی شبیه به سکه زنی با سرعت انجام داد.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .