سختی ، قابلیت ماده به مقاومت در برابر تغییر شکل

سختی (به انگلیسی: Hardness) با ویژگی سفتی اشتباه گرفته نشود. به عنوان قابلیت ماده به مقاومت در برابر تغییر شکل دائم یا نفوذ یک نفوذکننده (به انگلیسی: indenter) به سطح آن تعریف میشود. این خاصیت به میزان مقاومت سطح ماده در برابر تغییر شکل دائم یا پلاستیک (غیر الاستیک) است.

در هنگام تست میزان سختی ، ماده نافذ به سطح فشرده میشود. این خاصیت را میتوان به عنوان میزان مقاومت ماده در برابر نیروی فشاری نیز تعریف کرد. هر چه سختی یک ماده بیشتر باشد دیرتر خراش برمیدارد. الماس از سختترین مواد طبیعی موجود میباشد.

نباید سختی (Hardness) و سفتی (Stiffness) و استحکام (Strength) با یکدیگر اشتباه گرفته شود . همچنین این اصطلاحات به جای یکدیگر استفاده گردند. شناخت اختلاف و تفکیک این سه مفهوم از هم، از اصول بنیادین مهندسی مکانیک است. سفتی معیاری برای تعیین تمایل یک ماده به برگشت به شکل اول پس از تغییر شکل توسط یک نیرو میباشد. استحکام تعیین میکند که یک ماده چقدر میتواند تنش را قبل از تغییر شکل دائم یا شکست تحمل کند.

معیارها و آزمونهای مختلفی برای سختی مواد وجود دارد. اما تمام آنها از مقاومت ماده در برابر یک فرورونده یا خراشنده با اعمال نیروی مشخص بر ابزاری با شعاع یا قطر مشخص سختی ماده را ارزیابی میکنند. سختی میزان مقاومت یک جسم در برابر یک جسم نوک تیز (خراشیدگی) است .

پارامترهای مختلف از جمله دما، نرخ کرنش، اندازه دانه، جهتهای بلوری (در تک بلورها)، ترکیبات آلیاژی و غیره بر سختی مواد تاثیرگذارند. این قابلیت را میتوان در مواد با عملیاتهای حرارتی یا روشهای مختلف تغییر داد. برای مثال کاهش اندازه دانهها در مواد، باعث افزایش این خاصیت میشود. افزودن کربن به آهن نیز (فولاد) این خاصیت آلیاژ را افزایش میدهد .

اندازهگیری

از ویژگیهای اصلی و ذاتی یک ماده سختیست . برای این واژه میتوان بیشتر از یک معنی تعریف کرد. میتوان آن را مقاومت ماده در برابر سایش یا مقاومت در مقابل تغییر شکل موم سان (تغییر شکل دائمی یا پلاستیک) دانست. روشهای گوناگون آزمونهای سنجش این خاصیت بر اندازهگیری یکی از این دو ویژگی ماده استوار است. این آزمونها ممکن است استاتیک (ایستا) یا دینامیک (پویا) باشند.

در آزمونهای استاتیک که متداول تر هستند، یک حفره با استفاده از نیرویی معین در قطعه ایجاد کرده و ابعادش را اندازهگیری میکنند. در آزمونهای دینامیک، پرتابه ای آزادانه رها می گردد . به سطح ماده برخورد میکند. بخشی از انرژی پرتابه صرف تغییر شکل ماده می گردد . باقیمانده آن موجب برگشتن وزنه از سطح میشود . با اندازهگیری این انرژی سختی جسم را میسنجند.

آزمونهای استاتیک

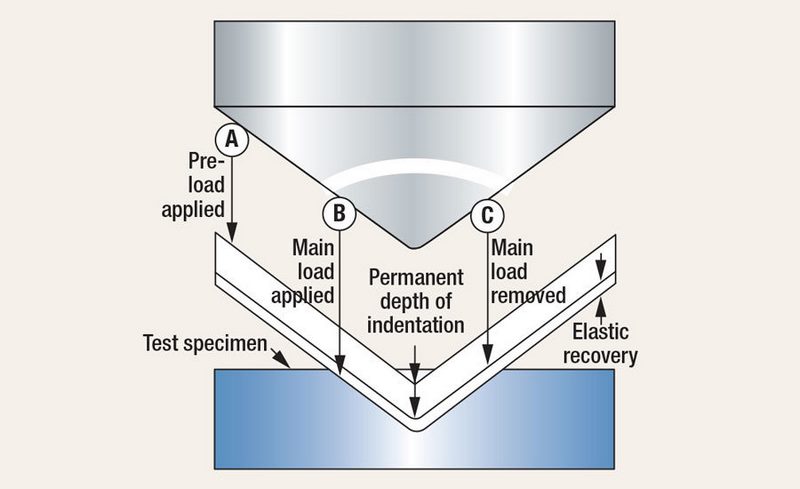

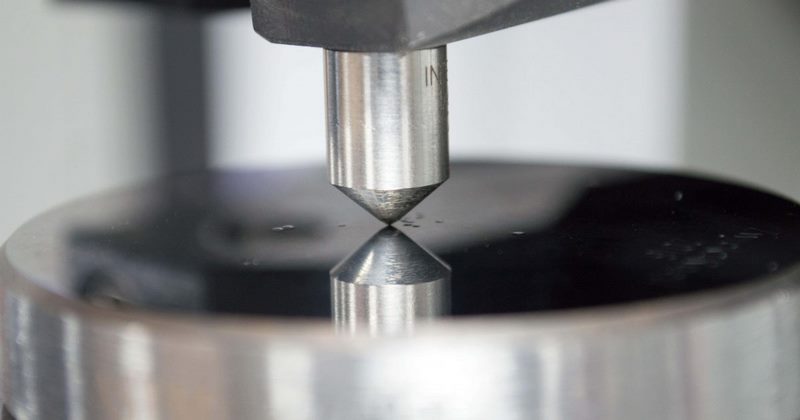

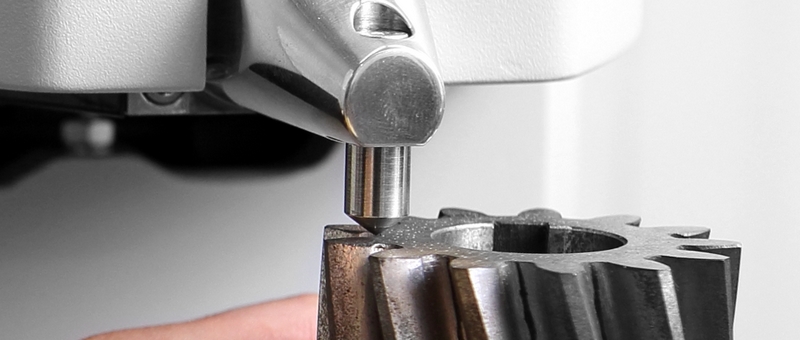

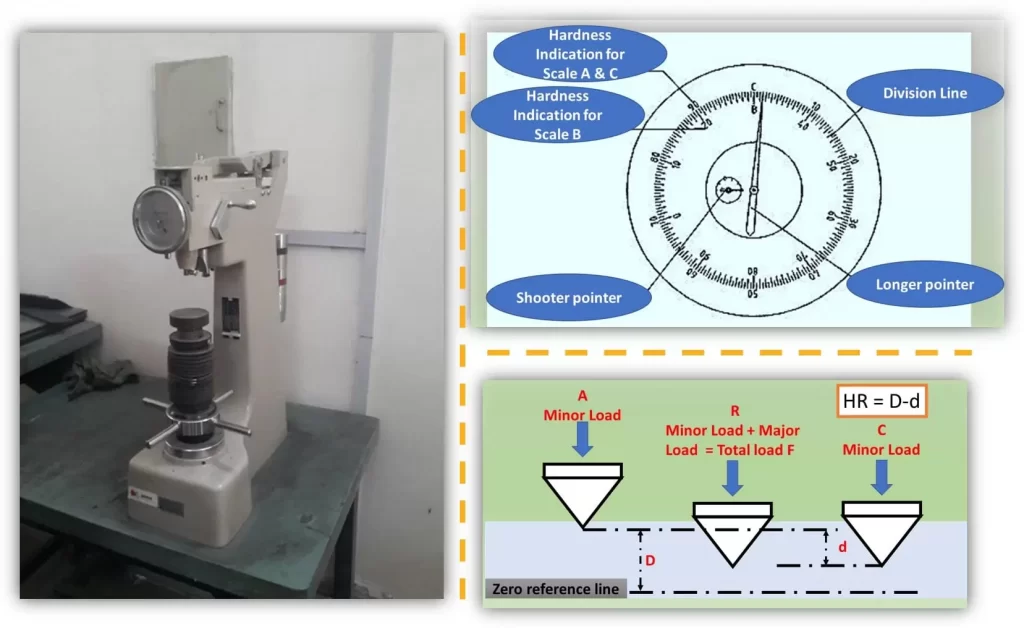

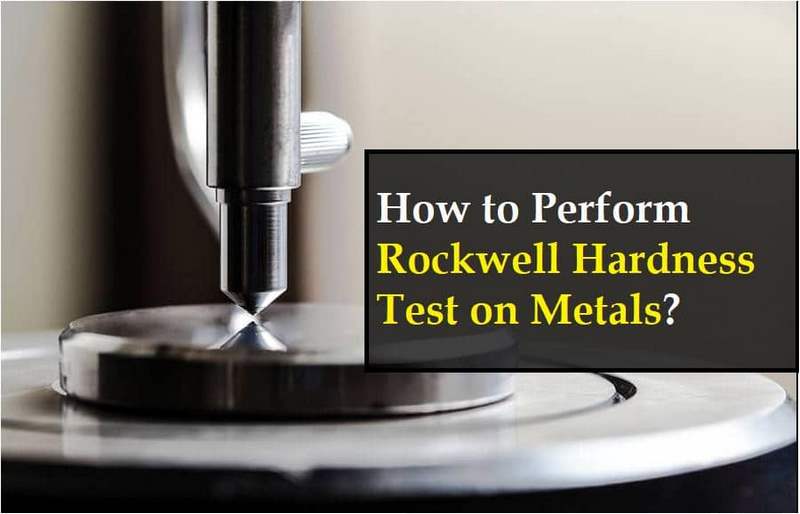

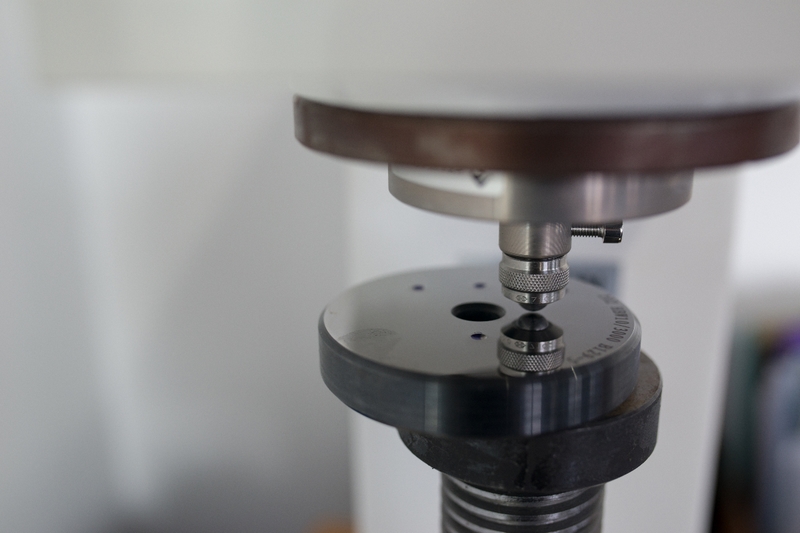

در تمام آزمونهای استاتیک، نوعی فرو رونده تحت اثر نیرویی خارجی در سطح نمونه فرو برده میشود . یکی از ابعاد این فرورفتگی اندازهگیری و از آن برای تعیین عدد سختی استفاده میکنند. ذات ماده، اندازه و نوع فرورونده و همچنین مقدار نیروی وارده بر اندازه فرورفتگی تأثیر گذارند. راکول، برینل، نوپ و ویکرز روشهایی هستند که غالباً برای تعیین سختی استفاده میشوند.

اساس در تمام این آزمایشها مجموعه نیروهایی هستند که به فرو رونده اعمال میشوند. اگر ماده سختست ، فرورفتگی ای کوچک و کم عمق حاصل میشود . در حالی که اگر ماده نرم باشد، فرورفتگی ای کاملاً بزرگ و عمیق حاصل خواهد شد.روشهای اندازهگیری موجود شامل مشاهده بصری فرورفتگی یا عمقسنجی میشود. آزمایشگرهای راکول عمق فرورفتگی را اندازه میگیرند، در حالی که آزمایشگرهای برینل، نوپ و ویکرز نیاز به اندازهگیری قطر فرورفتگی دارند.

آزمونهای دینامیک

آزمونهای دینامیک به کمک اندازهگیری میزان جهش یک پرتابه پس از برخورد به سطح قطعه به دست میآید. جهش بیشتر پرتابه، نشان دهنده سختی بیشتر است. در اثر برخورد، اثر کوچکی روی نمونه به جای میماند، اندازه این اثر، نشان دهنده خاصیت پلاستیک قطعه است که تظاهر «سختی استاتیکی» فلز میباشد.

بخشی از انرژی پرتابه صرف ایجاد این اثر می گردد . تقریباً باقیمانده انرژی صرف بازگشت پرتابه میشود. دستگاه لیب بر اساس روش دینامیک تهیه و استفاده از آن در صنعت مرسوم است. البته روشهای دینامیک دیگری نیز برای این سنجش وجود دارند، اما کاربردی و رایج نیستند.

روشهای دیگر سنجش

برای برخی مواد، مانند مواد معدنی، یکی از بهترین روشهای سنج این خاصیت و اندازهگیری مقاومت آنها نسبت به سایش است. سختی خراش طبق مقیاس موس اندازهگیری میشود. در این روش، این مقیاس شامل ۱۰ ماده معدنی استاندارد است . که به ترتیب قابلیت خراشیده شدن مرتب میشوند. نرمترین ماده معدنی در این مقیاس، تالک میباشد (با سختی خراش ۱)، در حالی که الماس سختی برابر ۱۰ دارد.

بر اساس این نوع سنجش سختی، مواد مطابق با توانایی شان برای خراشیدن یکدیگر، ارزیابی میشوند. اگر ماده بتواند روی ماده ای دیگر خراش ایجاد کند، از آن سختتر است. در این آزمون نمونههای استاندارد توسط ماده مورد ارزیابی خراشیده میگردد . عدد سختی ماده بین عدد سختی دو نمونه استاندارد متوالی قرار میگیرد.

سختی سنجی مواد و قطعات مختلف

روشهای دیگر این تست نیز برای سایر مواد وجود دارند. برای سنجش سختی انواع چوبها از روشی به نام Janka استفاده میشود که اساس آن این است که با چه نیرویی بر حسب پوند نیرو (Ibf) میتوان نیمی از یک گلوله با قطر ۰/۴۴۴ اینچ را درون چوب فروبرد.

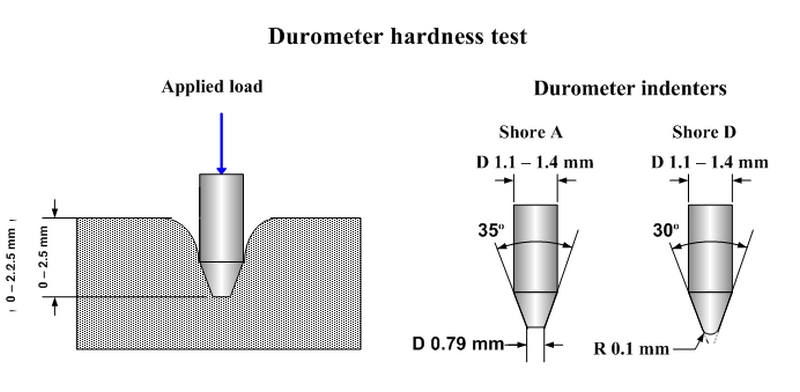

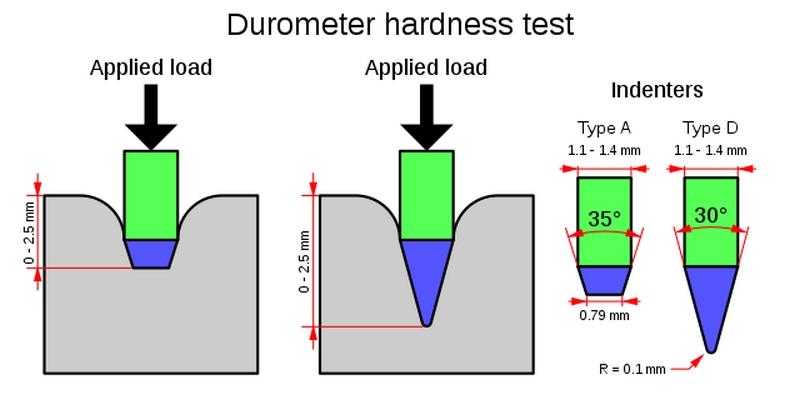

سختی لاستیکها و پلاستیکها با وسیله کوچکی به نام دورومتر اندازهگیری میشود. دورومتر معمولی، وسیله کوچکی است که در آن یک فرورونده کروی تحت اثر نیروی فنر یا وزنه، روی سطح ماده فشرده شده و یک عقربه عدد سختی را روی صفحه مدرج نمایش میدهد. این دستگاه انواع مختلفی برای آزمایش گسترده کامل الاستومرها و پلاستیکها از بسیار نرم تا بسیار سخت، دارد.

سختی و سختی پذیری در فولادها

منظور از سختی پذیری یا قابلیت سختکاری (به انگلیسی: Hardenability) در فولادها، قابلیت فولاد به افزایش سختی تا عمق مطلوب، از طریق خنک سازی آن با نرخ مناسب است. سختکاری فولاد از طریق تبدیل آستنیت به مارتنزیت انجام میشود. میزان تشکیل مارتنزیت بستگی به رعایت سرعت لازم در خنک سازی فولاد آستنیتی می باشد ..

در نتیجه گفته میشود که فولادهایی که تا عمق زیادی سختکاری میشوند یعنی مارتنزیت تا عمق زیادی شکل میگیرد. پس دارای “سختی پذیری” بالایی هستند و آنهایی که تا عمق کمی مارتنزیت در آنها شکل میگیرد، سختی پذیری کمی دارند.سختی پذیری، که مقیاسی تجربی برای اندازهگیری این خاصیت ماده است، نباید با «سختی» یا با «حداکثر سختی مارتنزیت پس از کوئنچ شدن» اشتباه گرفته شود.

این خاصیت بستگی به درصد کربن و عمق فاز مارتنزیت شکل گرفته در قطعه دارد. برای یک فولاد با درصد کربن مشخص، حداکثر این خاصیت قابل دسترسی از طریق تولید قطعه ای ۱۰۰٪ مارتنزیتی است، که فقط ممکن است بر روی سطح یا نمونههای فولادی کوچک امکانپذیر باشد. نرخ خنک سازی در قطعات با ضخامت بالا ممکن است به قدر کافی بالا نباشد تا بتواند یک ریزساختار ۱۰۰٪ مارتنزیتی ایجاد کند، و در نتیجه باعث کاهش عمق مارتنزیت می شود.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .