سنگ آهن چیست و آهن موجود درآن به چه صورت فرآوری می شود ؟

سنگ آهن ، آهن یکی از فراوانترین و رایجترین عناصر مورد استفاده انسان است.

آهن از معدن سنگ آهن که که عمدتا” “Fe2O3” است، استخراج میشود . عملیات جدا سازی این فلز به کمک عنصر کربن که عنصری واکنش پذیر است صورت می گیرد .

و این عمل در کورههای بلند در دمای ۲۰۰۰ درجه سانتی گراد انجام میشود.

آهن یکی از متداولترین فلزهایی است که در صنایع مختلف، دارای کاربردهای متفاوتی است. از ساختمان سازی و پل سازی گرفته تا صنایع اتومبیل سازی، کشتی سازی و غیره همگی به آهن نیاز دارند.

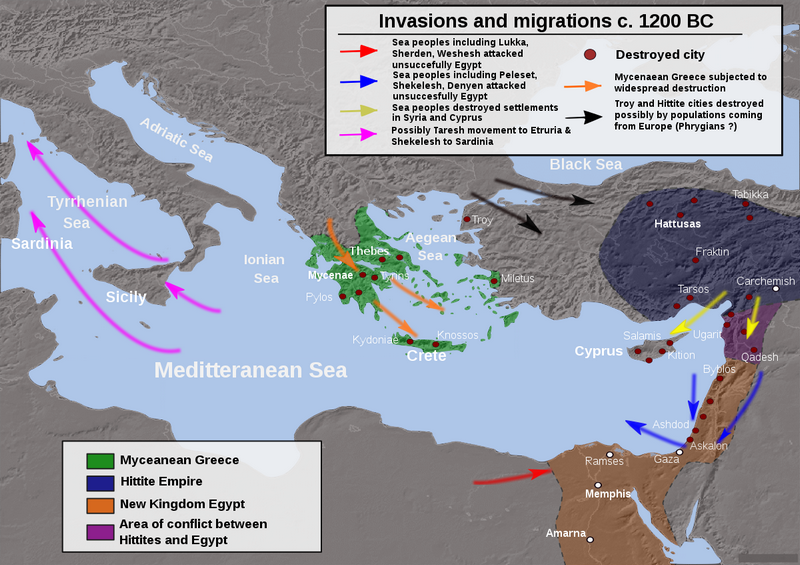

اگر بخواهیم نگاهی به تاریخچه آهن بیاندازیم، باید بگوییم که سومریان و مصریان، اولین نشانهها از استفاده از آهن را دارند. به طور کلی، تاریخچه استفاده از آهن به بیش از ۳۰۰۰ سال قبل باز میگردد.

از قرن ۱۰ تا قرن ۱۲، در خاورمیانه یک جابجایی سریع در تبدیل ابزار و سلاحهای برنزی به آهنی صورت گرفت.

عامل مهم در این جابجایی، مختل شدن تامین قلع بود . این دوره جابجایی که در زمانهای مختلف و در نقاط مختلفی از جهان رخ داد .

دوره ای از تمدن به نام عصرآهن را بوجود آورد . اولین تبر آهنی، مربوط به ۳۰۰۰ سال قبل است که در داخل یکی از مقبرهای سومریان، در جنوب بینالنهرین، یافت شده است .

این موضوع نشان میدهد که استفاده از آهن، توسط انسان از حدود ۳۰۰۰ سال پیش از میلاد مسیح آغاز شد .

و این صنعت در کشورهایی مانند آشور، مصر، چین و هندوستان رواج داشته است.

کاربردهای آهن

آهن از عناصر اصلی در تولید فولاد است . واضح است فولاد یک عنصر نیست ، بلکه یک آلیاژ از فلزات مختلف و برخی از غیر فلزات است.

خواص فلز آهن ، باعث شده است که در صنعت و حوزههای ساختمانی به عنوان یک محصول پرکاربرد در نظر گرفته شود .

این فلز محبوب، دارای کاربردهای بسیاری است ، از ساخت فولاد گرفته تا صنایع مهندسی، کشاورزی، نظامی و…

از آهن برای ساخت پل، دکل برق، ابزار برش و مواردی از این قبیل استفاده میشود . حوزه صنعت، به عنوان پرکاربردترین حوزه مصرف آهن است.

ترکیب خاص آهن و کربن باعث شده است آلیاژهای ویژه ای تولید گردد . بهره گرفتن از این آلیاژها کمک به تولید اتومبیلهای لوکس و مقاوم در سراسر دنیا شده است . از آهن، علاوه بر صنعت اتومبیل، در صنایع دیگر مانند صنعت کشاورزی استفاده میشود.

مراحل تولید آهن از سنگ آهن

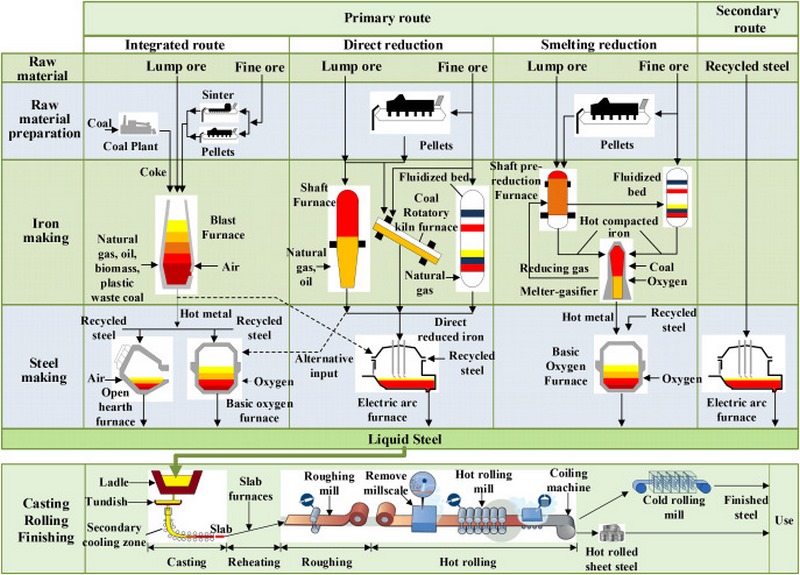

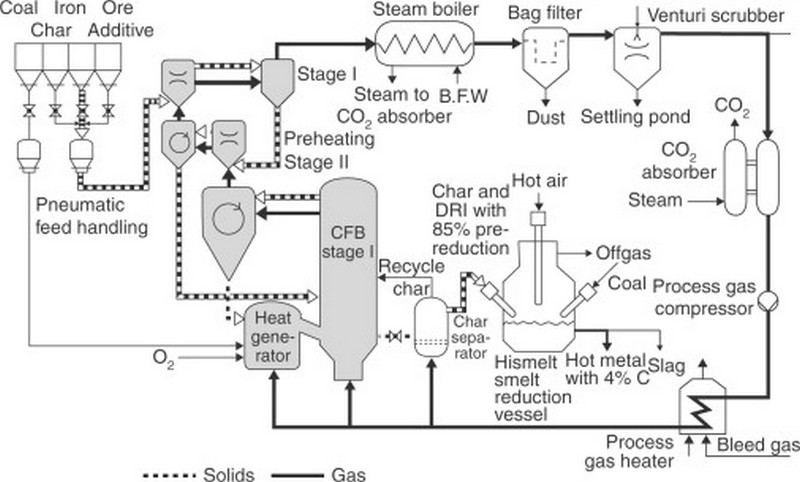

روشهای تولید آهن خام در حالت کلی به دو صورت انجام می گردد .

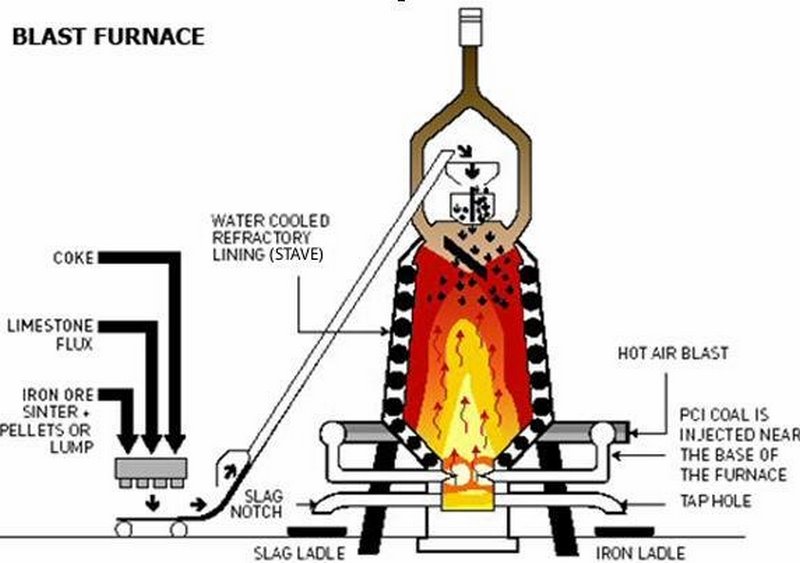

روش کوره بلند

اکثر تولیدات فولاد جهان به روش کوره بلند تولید میگردد.

فرآیند این روش به این صورت است که مجموعه سنگ آهن، آهک و کک به صورت لایه لایه وارد کوره میشود و در دمای ۳۰۰ درجه سانتی گراد، کک با دمش هوا و اکسیژن میسوزد.

این کار باعث میشود که گرمای لازم، برای ذوب سنگ آهن و احیای آهن تامین شود. با افزایش درجه حرارت، منواکسید کربن آزاد شده و در نهایت فرآیند پایان میپذیرد.

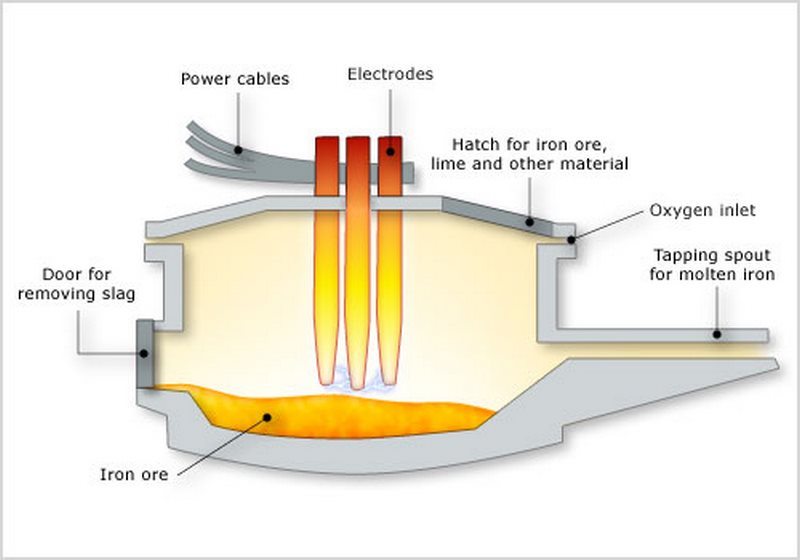

روش قوس الکتریکی

روش قوس الکتریکی نسبت به روش کوره بلند، روش جدیدتری است و قدمت چندانی ندارد.

این روش، بر پایه استفاده از آهن اسفنجی و قراضه فولاد است . در این فرآیند، آهن اسفنجی به روش احیای مستقیم تولید میشود .

آهن اسفنجی با ۷٫۱ درصد کربن و عیار بالای ۹۲ درصد آهن، ساختاری متخلخل دارد. در مراحل این روش تولید، آهن اسفنجی به همراه آهک و کک وارد کوره قوس می گردد .

پس از حذف ناخالصیها، به عنوان ماده اولیه برای تولید شمش فولاد به واحد ریختهگری ارسال میشود .

کک، یک ماده جامد متخلخل است که در روش تولید کوره بلند از آن استفاده میشود . کک میتواند کربن مورد نیاز برای احیای اکسید آهن را فراهم کند . در هنگام سوخت بهم نمیچسبد.

سوخت کوره

مرحله سوخت کوره به دو روش طبیعی و مصنوعی انجام میشود. سوختهای مصنوعی کک، اهمیت زیادی نسبت به زغال چوب دارد و در اکثر کارخانهها از کک استفاده میشود. بعضی از سوختهای طبیعی مانند زغال سنگ آنتراسیت و زغال سنگ قیری، در گذشته مورد استفاده بوده است و اکنون اقتصادی نیست .

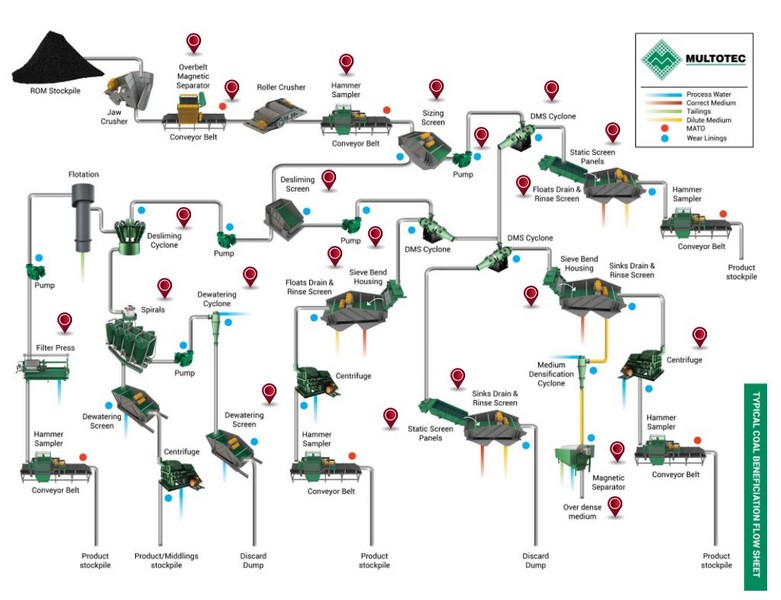

شستشوی زغال

شستشوی زغال هم یکی از مراحل فرآیند تولید آهن است. این کار باید به دقت انجام شود تا بهترین نتیجه حاصل شود.

یکی از مهمترین اهداف شستشوی زغال در این فرآیند، بهبود کیفیت زغال در تهیه کک به منظور تولید فولاد است.

خرد کردن زغال

مرحله بعد از شستشوی زغال، خرد کردن زغال است. برای این کار، زغال سنگ ، ابتدا وارد قسمت سنگ شکن میشود . بر اساس عملکرد، دستگاه مخصوصی که زغال در آن قرار گرفته، شاهد خرد شدن زغالها خواهیم بود.

دانه بندی

زغال سنگ خرد شده، در مرحله بعدی ، دانه بندی میشود. این مرحله، یکی از مهمترین مراحل تولید آهن است که باعث میشود مواد ریز و اضافی از زغال خارج شوند. این کار، از ورود ذرات بسیار ریز موجود در بار اولیه زغال جلوگیری میکند.

به طور کلی آهن خام به سه دسته، سفید، خاکستری و نیمه خاکستری تبدیل میشود:

سفید دارای سیلیسیم کمتری است و جنس آن سخت و ترد است.

خاکستری دارای سیلیسیم بیشتری است و همین موضوع باعث تردی این نوع آهن میشود.

نیمه خاکستری که تلفیقی از دو مورد خاکستری و سفید است، در تولید فولاد و چدن استفاده میشود.

روشهای استخراج سنگ آهن

استخراج سنگ آهن به دو روش انجام می شود . استخراج روباز (سطحی) و استخراج زیرزمینی.

انتخاب هر یک از این روشها، به فاکتورهای مختلفی مانند عمق سنگ آهن، شکل آن و مسائل اقتصادی بستگی دارد.

میتوان گفت که اغلب معادن آهن دنیا با استفاده از روشهای روباز استخراج میگردد .