فولادبلبرینگ ۱٫۳۵۰۵ ، با خواص ویژه و مقاوم به سایش

فولادبلبرینگ ۱٫۳۵۰۵ با کد ۵۲۱۰ هم شناخته میشود. در دسته فولادهای پرکروم و پرکربن قرار میگیرند، که خواص منحصر به فردی از خود نشان میدهند . مقادیر کروم و کربن بالای این فولاد خواص مقاومت به سایش بالایی به این فولاد میدهد.

به دلیل حضور عنصر کاربیدزای کروم فاز کاربید تشکیل شده باعث افزایش چشمگیر سختی فولاد میشود . همچنین مقاومت به خستگی این فولاد بالا میباشد .خستگی در یک ماده زمانی اتفاق میافتد که قطعه تحت تنش نوسانی قرار بگیرد . حتی اگر تنش وارده کمتر از استحکام ماده باشد ، به دلیل سیکلی بودن بار اعمالی احتمال شکست قطعه وجود دارد.

فولادهایی که مقادیر کروم و یا نیکل بالایی دارند توسط روشهای ویژه ای تولید میشوند . فولادسازی این نوع فولادها معمولا در اتمسفرهای محافظت کننده انجام میشود. فولاد استحصال شده در مراحل اولیه پس از استخراج آهن مقادیر کربن بالایی دارد .

برای اضافه کردن عنصر کروم به فولاد از فروکروم استفاده میشود. پس از تولید مذاب با آنالیز مورد نظر، مذاب به روش ریخته گری پیوسته به صورت یکی از مقاطع تختال، شمشال یا شمشه ریخته میشوند، این محصولات در واقع محصولات میانی برای تولید سایر مقاطع مورد نظر فولادی میباشد.

تولید فولادبلبرینگ ۱٫۳۵۰۵

فولادبلبرینگ ۱٫۳۵۰۵ در استاندارد اروپایی با نام ۱۰۰Cr6 نیز شناخته میشود. فولاد ۱٫۳۵۰۵ حاوی نزدیک به ۱ درصد کربن میباشد . همچنین مقدار کروم این آلیاژ ۱/۵ درصد میباشد . همچنین مقادیر جزئی از سیلیسیم، منگنز، نیکل و مس نیز در این آلیاژ موجود میباشد.با توجه به کاربرد این فولاد سختی بالا از مهمترین ویژگیهای مورد نیاز است. سختکاری فولاد ۱٫۳۵۰۵ با حرارت دهی در ۸۳۰ تا ۸۷۰ درجه سانتیگراد و کوئنچ در روغن انجام میشود . سختی بدست آمده با این عملیات حرارتی ۶۴ راکول C میباشد.

با توجه به اینکه این نوع فولاد در روغن قابل سختکاری میباشد ، تغییرات ابعادی و اعوجاج قطعه حداقل میباشد. خرید و فروش فولاد ۱٫۳۵۰۵ به دلیل سختی بالا معمولا به صورت آنیل شده انجام می شود که نرم ترین حالت با کمترین سختی آن میباشد.

در این حالت ماشینکاری و فورج قطعه ساده تر می باشد و پس از تولید نهایی محصول سختکاری میشود. عملیات آنیل نرمسازی فولاد بلبرینگ ۱٫۳۵۰۵ با حرارت دهی در دمای ۷۶۰ تا ۸۰۰ درجه سانتیگراد و سردسازی فولاد با سرعت آرام در کوره خاموش انجام میشود. فورج این فولاد نیاز به پیش گرم در دمای ۹۲۶ تا ۱۲۰۰ درجه سانتیگراد دارد.

کاربرد های این محصول

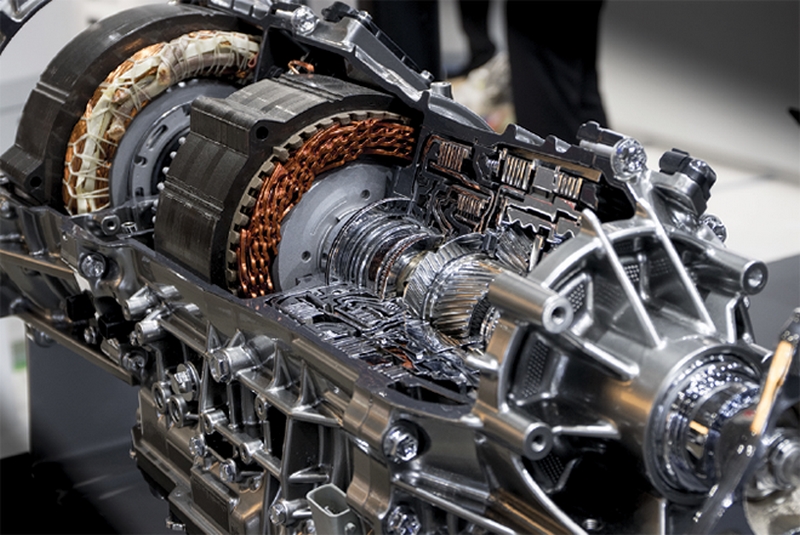

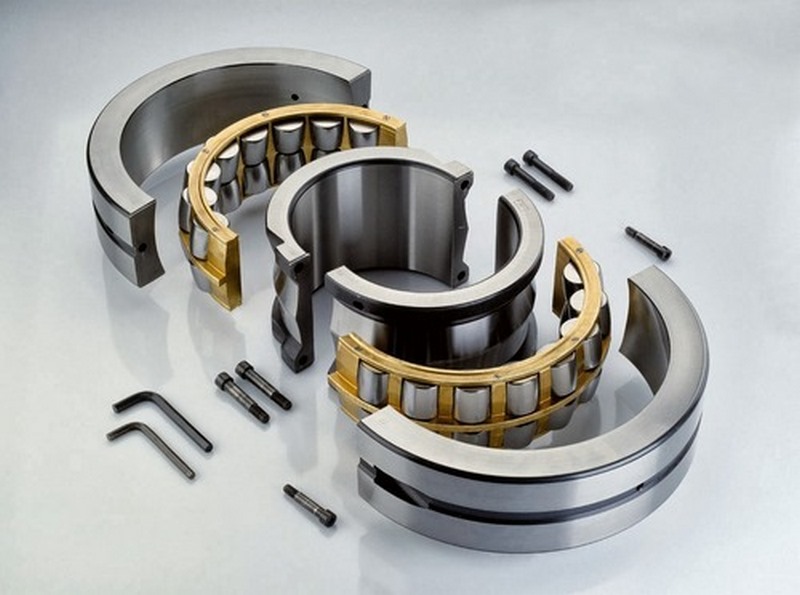

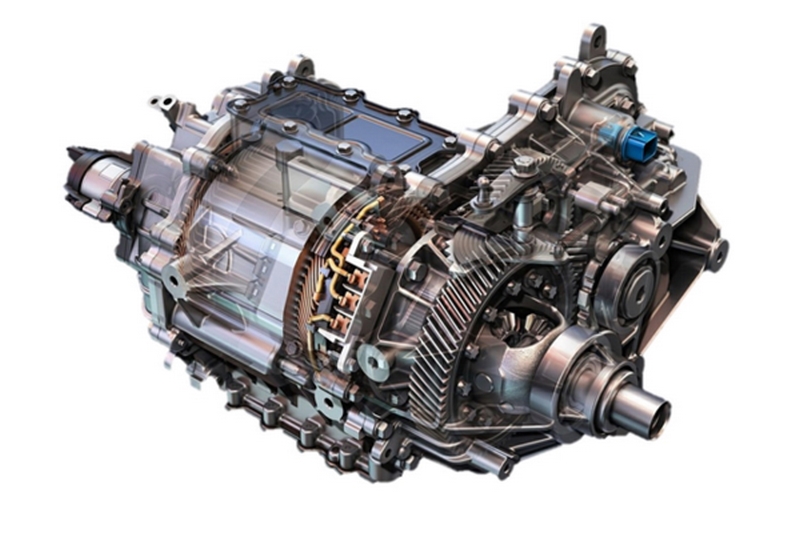

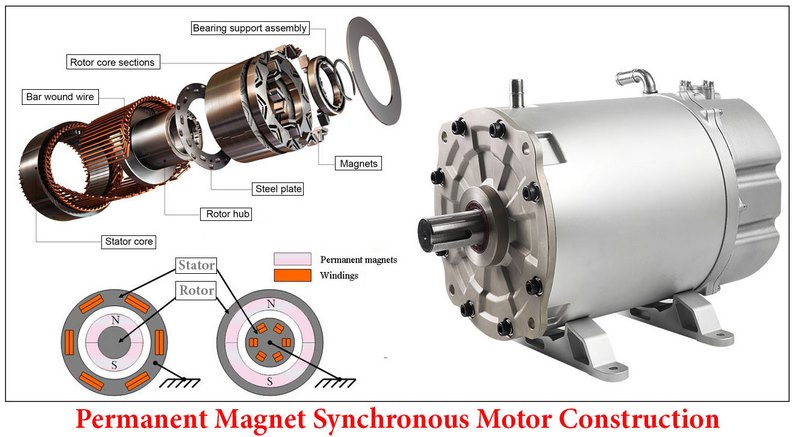

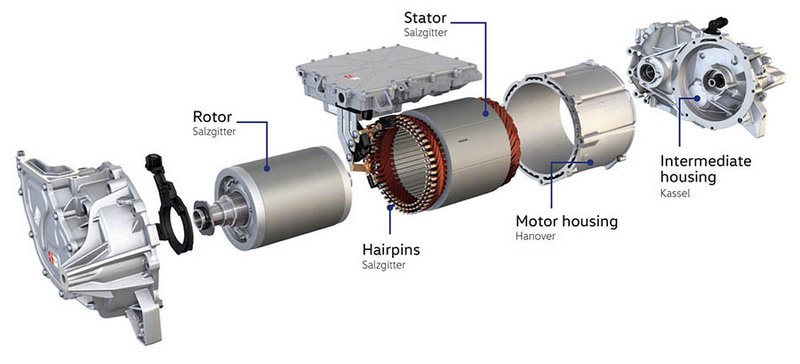

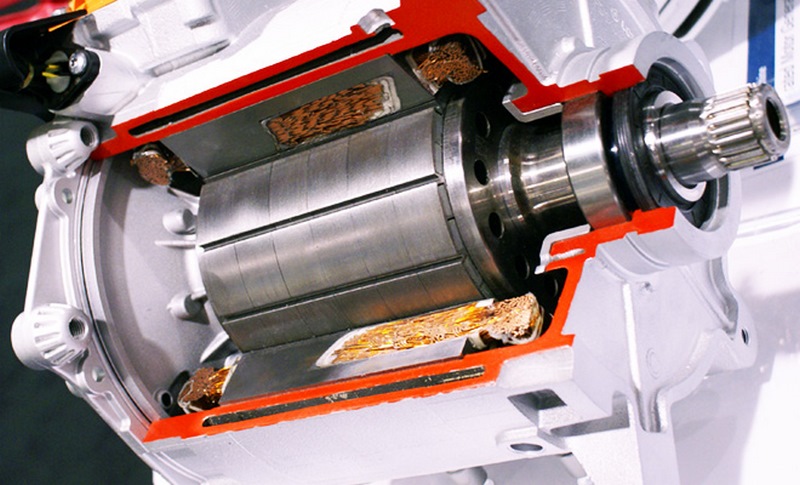

این نوع فولاد معمولا به شکل میلگرد در بازار موجود میباشد . نحوه ساخت میلگرد فولاد بلبرینگ ۱٫۳۵۰۵ نورد گرم در چند مرحله مقاطع بزرگتر میباشد . این میلگرد در قطرهای ۸ تا ۴۰۰ میلی متر بیشترین کاربرد را دارد.فولاد بلبرینگ به دلیل کاربرد اصلی که در ساخت بلبرینگ و رولبرینگ می باشد ، به این نام شناخته میشود . بلبرینگ یکی از قطعات پرکاربردی در خودرو، ماشین آلات مختلف و … میباشد که نیاز به سختی و مقاومت به خستگی بالایی دارد.

این فولاد بعضا در ساخت یاتاقان هم مورد استفاده قرار میگیرد و با نام فولاد یاتاقان هم شناخته میشود.فولاد ۱٫۳۵۰۵ جز فولادهای یاتاقان می باشد این فولاد آلیاژی علاوه بر کربن مقدار زیادی کروم با مقدار کمی سیلیسیوم و منگنز دارند که همین عناصر و مقدارشان سبب شده تا این گرید بسیار مهم و کاربردی شود . این فولاد جزو فولادهای پرآلیاژ می باشد . و در این محصول کروم بیش تر از ۱۶% است.

دارای ترکیب شیمیایی میانگین %۱ کربن، %۰٫۳ سیلیسیوم، %۰٫۳۵ منگنز و %۱٫۵ کروم می باشد.فولاد یاتاقان ۱٫۳۵۰۵ یا همان فولاد بلبرینگ ۱۰۰Cr6 می باشد که در گروه فولاد های پر کربن و پر کروم قرار دارد.

خصوصیات ۱۰۰Cr6

از خصوصیات بارز ۱۰۰Cr6 استحکام خوب و مقاومت در برابر سایش می باشد. این فولاد ها در قطعاتی که باید در تنش های عمودی و بصورت استاتیکی دچار بار زیاد و سایش زیاد باشند بکار گرفته می شوند . از این فولاد می توان در ساخت انواع ساچمه و غلطک های کروی, استوانه ای و مخروطی, دیسک ها, رینگ ها, حلقه های اتصال و صفحات تا قطر ۳۰ میلیمتر استفاده نمود.

فولاد ۱۰۰cr6 دارای مقاطع گرد و تسمه می باشد که در ابعاد مختلف قابل ارائه می باشد. فولاد بلبرینگ دارای حداقل سختی مورد نیاز معادل ۵۸ (راکول C ) برای اجزای فولاد بلبرینگ می باشد . دمای پیش گرم فولاد بلبرینگی ۱۵۰ – ۲۰۰ درجه سانتی گراد بوده والکترود جوشکاری مورد نیاز E11018-G – OK75.75 می باشد.

کاربردهای صنعتی فولادبلبرینگ ۱٫۳۵۰۵

فولاد ۱٫۳۵۰۵ پر مصرف ترین فولاد بلبرینگ ایران است. در بلبرینگ ها ، اکثر رینگ ها و اجزای غلطتنده از فولادهای کرمدار استفاده می گردد ، که توانایی سختی پذیری تا مغز قطعه را داشته باشند. در بعضی موارد نیز از فولادهای سخت شونده سطحی استفاده می گردد . از روش سختی سرتاسری برای بدست آوردن این خصوصیات استفاده می شود.

بلبرینگ های بزرگ و قطعات بیرینگ های بزرگ ، مثل بیرینگهای مفصلی بزرگ ، از کوئچ و تمپر کردن فولاد با قابلیت سختی پذیری سطحی بالا تولید می شوند و فقط سطوح تماس سخت می گردند. در بیرینگ های ویژه که تحت بار و سرعت، حرارت و یا خوردگی بالایی کار می کنند از فولادهای مقاوم به حرارت یا فولادهای زنگ نزن به همراه پلاستیک، سرامیک یا مواد مخصوص دیگر بنا به نیاز استفاده می شود.

دمای سطح آن هنگام کار به بیش از ۲۰۰ درجه نمی رسد. این فولاد در برابر ضربه و لهید گی بسیار مقاوم است. میلگرد مورد استفاده در ساخت بلبرینگ ها باید سطحی سخت و در عین حال انعطاف پذیر داشته باشند که میلگرد ۱۰۰cr6 این مشخصات را دارا می باشد.در بیرینگ هایی که در محیط های خورنده کاربرد دارند از فولادهای ضد زنگ کرومی یا کروم – مولیبدونی استفاده می کنند.

در این فولادها به علت کاهش سختی، ظرفیت تحمل بار برینگ به اندازه فولادهای معمول نیست و برینگ تا زمانی خاصیت ضد خوردگی خود را حفظ می کند که سطح آن خراشیده نشود. بیرینگ ها معمولاً تا دمای + ۱۲۵º جهت کارکرد در دماهای بالاتر، برینگ باید تحت عملیات حرارتی خاصی قرار گیرد تا دچار تغییر ابعاد نشود.

خواص مثبت ، منفی و انواع استانداردهای این محصول

- خواص مثبت

- مقاومت فشاری بالا

- مقاومت سایشی بالا

- سختی پذیری سرتاسری بالا

- چقرمگی خوب

خواص منفی

ماشین کاری سخت

انواع استانداردهای فولاد بلبرینگ

۱٫۳۵۰۵ – ۱۰۰Cr6

1.3520 – 100CrMn6

1.3536 – 100CrMo7-3

اگر قصد خرید محصولات استیل برای مصارف خود را دارید ، میتوانید از برند معتبر و حرفهای آرتا استیل که تجربه کافی در زمینه ارائه محصولات استنلس استیل دارد ، محصول مورد نظر خود را سفارش دهید. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .