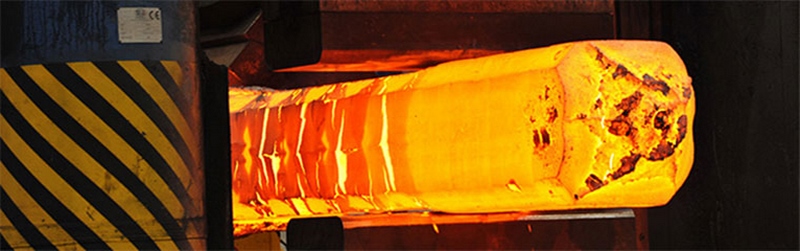

فولاد ابزار گرم کار

فولاد ابزار گرم کار فولادهایی هستند که برای شکلدادن یا برش مواد در دماهای بالا از آنها استفاده میشود.

فولاد ابزار گرم کار کرومی

باید مقاومت به بارگذاری ضربه ای در حالت گرم فوقالعاده بالا، مقاومت به نرم شدن در هنگام قرار گرفتن در معرض گرما، و مقاومت به خستگی بالایی داشته باشند. این مجموعه الزامات طاقت فرسا، که در فورجینگ و بسیاری از فرایندهای کار در حالت گرم و ریختهگری تحت فشار کاملاً متداول است . با استفاده از درصد کربن متوسط، و غلظتهای نسبتاً بالای کروم و سایر عناصر تشکیل دهنده کاربید برطرف میگردد.

درصد متوسط کربن با محدود کردن غلظت کربن مارتنزیت و محدود کردن اندازه ذرات کاربید آلیاژ، چقرمگی را افزایش میدهد. استحکام دما بالای خوب نیز از طریق تمپرینگ در دمای بالا ایجاد میگردد . که در آن پراکندگیهای پایدار و ریز کاربیدهای آلیاژ کروم و وانادیم رسوب میکند. این کاربیدهای ریز در زیر کار و استفاده از قالب، بسیار آهسته و کند درشت میشوند. درصد آلیاژ بالای فولادهای H نیز سختی پذیری بسیار خوبی را ایجاد کرده و باعث سخت شدن بخشهای ضخیم قالب توسط خنک سازی در هوا میشود.

فولاد ابزار گرم کار تنگستنی

مقاومت به نرم شدگی در دمای بالای بسیار بیشتری نسبت به فولادهای ابزار کار گرم کرومی دارند. این مقاومت به نرم شدگی از طریق افزودن مقادیر قابل توجهی از تنگستن به فولاد ایجاد میگردد، که خود نیز علاوه بر کروم، تعداد زیادی کاربیدهای آلیاژ پایدار در داخل ریزساختار ایجاد میکند. البته این توزیع کاربیدهای اضافی باعث کاهش چقرمگی میشود.

فولاد ابزار گرم کار مولیبدنی

میتوانند مقاومت به نرم شدگی مشابهی با فولادهای ابزار کار-گرم تنگستنی ایجادکنند . به همین دلیل بسته به قیمت یا دسترسی به هر کدام، میتوانند جایگزین هم شوند. مولیبدن نیز، که یکی دیگر از عناصر تشکیل دهنده کاربیدهای آلیاژ قوی است . در کنار کروم، وانادیوم و تنگستن به فولاد افزوده میشود . تا بخش بزرگی از کاربیدهای آلیاژ را فراهم کند . که در صورت قرار گرفتن در معرض عملیاتهای شکل دهی دمای بالا، باعث ایجاد ریزساختارهای پایدار میشود.

گروه مقاوم به شوک

فولادهای ابزاری مقاوم به شوک یا ضربه با هدف ساخت فولادهایی با چقرمگی و مقاومت به شکست بالا در کنار داشتن استحکام و مقاومت به سایش بالا برای کاربردهای بارگذاری ضربه ای ساخته شدهاند. چقرمگی بالا با نگه داشتن درصد کربن در سطح متوسط حاصل میشود . به این طریق درصد کربن در مارتنزیت کم و کاربیدهای ریز است. درصد عناصر آلیاژی این فولادها نسبت به فولادهای ابزاری گروه W بیشتر بوده و در نتیجه قابلیت سختکاری آنها نیز بالاتر است. عناصر آلیاژی همچنین کاربیدها را تقویت میکنند.

افزایش زیاد مقاومت به شوک و سختی توسط آلیاژی کردن فولاد با عنصرهای کروم-تنگستن، سیلیکون-مولیبدن، سیلیکون-منگنز انجام میشود. فولادهای ابزاری مقاوم به شوک (سری S) طوری طراحی میشوند که هم در دماهای بالا و هم در دماهای پایین نسبت به شوک و ضربه ناگهانی مقاوم باشند. برای داشتن استحکام کافی نیاز است که سطح کربن پایین باشد (در حدود ۰٫۵ درصد).

گروه تندبر

گروه کاربرد-خاص

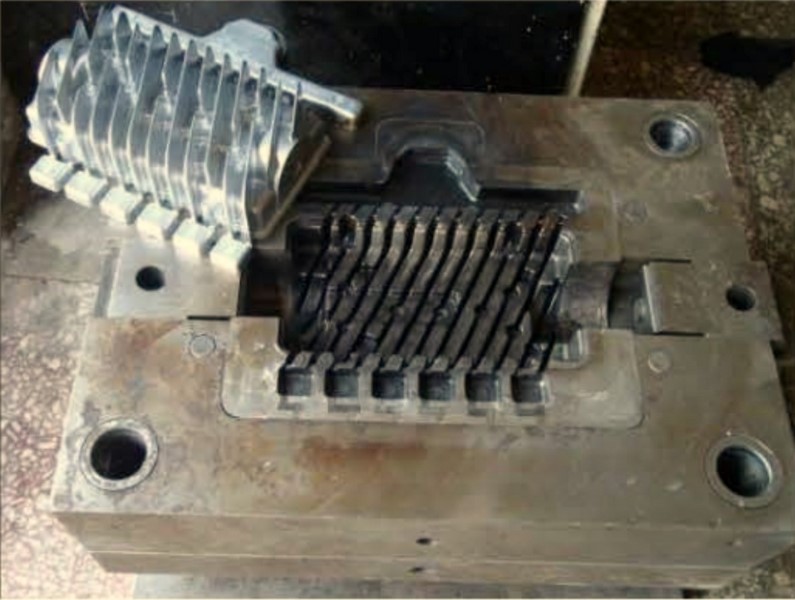

فولادهای ابزاری نوع-P

که مخفف فولادهای قالب تزریق پلاستیک (Plastic Injection Molds) هستند. این فولادها نسبت به سایر فولادهای ابزاری درصد کربن کمتری دارند . تا امکان ماشین کاری و ایجاد حفرههای مورد نیاز در آنها، در حالت نرم بازپخت شده، وجود داشته باشد. سپس این فولادها کربن دهی و سختکاری میشوند تا سختی سطحی و مقاومت به سایش مورد نیاز ایجاد گردد. یکی از الزامات اصلی فولادهای ساخت قالب، قابلیت صیقل کاری و داشتن بافت سطح عالی در آنهاست.

فولادهای ابزاری نوع-L

که مخفف فولادهای ابزاری آلیاژ-پایین استفاده خاص هستند. فولاد L6 برای مثال چقرمگی بسیار بالایی دارد.

فولادهای ابزاری نوع-F

که توسط آب سختکاری میشوند و مقاومت به سایش آنها بسیار بیشتر از فولادهای ابزاری نوع-W است.

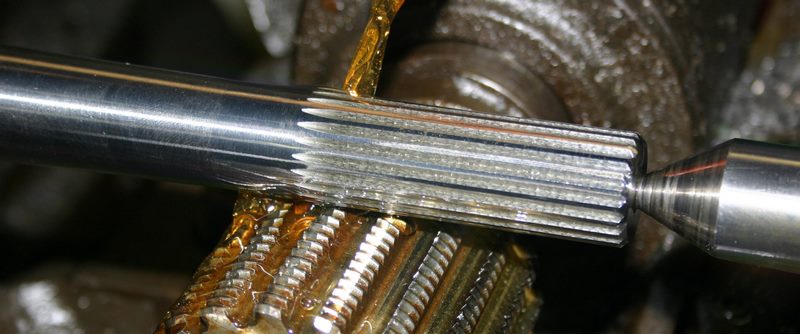

تولید فولادهای ابزاری

ذوب اولیه

امروزه ذوب در کورههای قوس الکتریکی اصلیترین روش تولید فولادهای ابزاری میباشد. همچنین امروزه فرایند تولید فولاد به دو مرحله تقسیم شدهاست؛ مرحله اول فقط شامل ذوب بوده و هیچ گونه پالایش و اصلاحی در آن انجام نمیشود. در نتیجه میتوان ماشین آلات و فرایندها را برای این حالت بهینهسازی کرد. مزیت اصلی اصلاح در مخزن ثانویه افزایش سرعت و ظرفیت تولید میباشد. راندمان، کیفیت، تکرارپذیری و همچنین ثبات نیز افزایش مییابند.پالایش فولاد در یک مخزن کربن زدایی اکسیژن آرگون (AOD)

مواد اولیه

مواد اولیه بخش قابل توجهی از هزینه فولاد ابزاری را تشکیل میدهند. به همین دلیل، فشارهای ناشی از بازارهای رقابتی، استفاده از موادی با کمترین هزینه که ترکیب شیمیایی نهایی را ایجاد کند، الزامی کردهاست. معمولاً ۷۵٪ از فلز قراضه ای که قرار است ذوب شود، خود فولاد ابزاری قراضه است. در تولید فولاد ابزاری برای جلوگیری از آلودگی مذاب باید توجه کافی داشت، مخصوصاً آلایش مذاب توسط عناصر نامطلوبی مانند نیکل، کبالت و مس که نمیتوان آنها را از طریق اکسایش از مذاب حذف کرد. افزودن عناصر آلیاژی از قبیل کروم، تنگستن، مولیبدن، وانادیم، سیلیسیم، و منگنز معمولاً در فرایند AOD (کربن زدایی اکسیژن آرگون) به شکل فِروآلیاژها انجام میشود.

از آنجایی که در فرایند AOD منبع گرمای اضافی وجود ندارد، کنترل دما از طریق کنترل نرخ دمش گاز انجام میشود. برای تأمین گرمای اضافی میتوان از افزودن آلومینیوم یا سیلیسیم به عنوان سوخت و ایجاد فرایند اکسایش گرمازا استفاده کرد.زمانی که ترکیب شیمیایی مورد نظر ایجاد شد و دمای مورد نیاز ایجاد شد، مذاب به داخل یک پاتیل ریخته شده و به ایستگاه ریختهگری منتقل میشود.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .