چقرمگی ، توانایی یک ماده در جذب انرژی

چقرمگی در علم مواد و متالورژی، منظور از سفتی (به انگلیسی: Toughness) توانایی یک ماده در جذب انرژی و تغییر شکل خمیری (plastic deformation) قبل از وقوع شکست میباشد. تعریف دیگری برای چقرمگی مواد، میزان انرژی به ازای حجم واحدیست که ماده قبل از شکستن جذب کند. همچنین به صورت مقاومت ماده در برابر شکست در صورت قرار گیری در معرض تنش نیز تعریف میشود.

سفتی و استحکام

چکش خواری، میزان تغییر فرم پلاستیک قبل از شکست است، اما صرفاً این که یک ماده چکش خوار باشد به معنی چقرمه بودن آن نیست. کلید دست یابی به چقرمگی، ترکیب مناسبی از استحکام و چکش خواری است. یک ماده با استحکام و چکشخواری بالا، چقرمگی بیشتری نسبت به مادههای با استحکام پایین و چکش خواری بالا خواهد داشت.

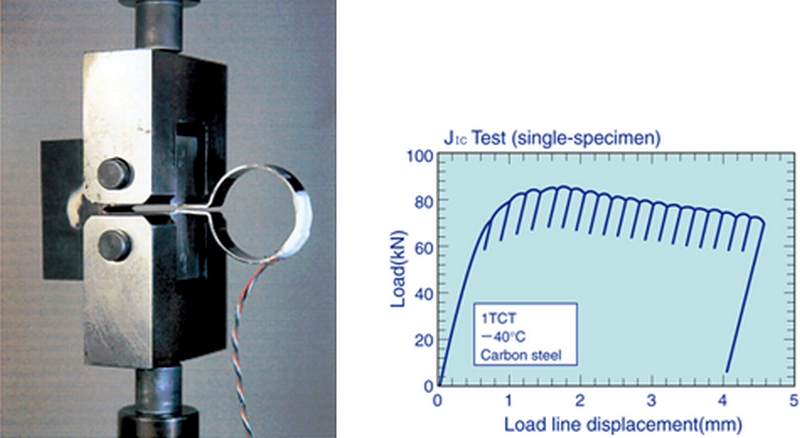

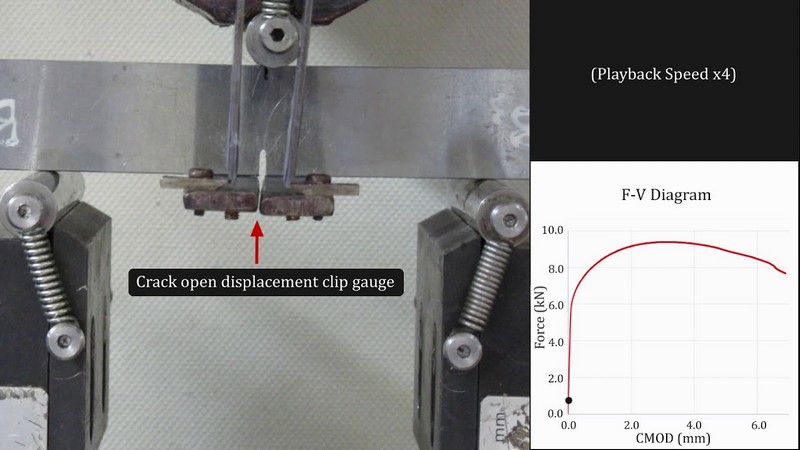

بنابراین، یک روش برای اندازهگیری چقرمگی از طریق محاسبه سطح زیر نمودار تنش کرنش است که از آزمون کشش به دست میآید. این مقدار چقرمگی ماده نامیده میشود . واحدهای آن به صورت انرژی بر حجم است. چقرمگی ماده معادل جذب آهسته انرژی توسط آن ماده است. متغیرهای متعددی هستند که تأثیر زیادی بر چقرمگی ماده دارند. این متغیرها عبارتند از:

- نرخ کشش (نرخ بارگذاری)

- دما

- اثر شکاف

یک فلز ممکن است تحت بار ایستا، چقرمگی رضایت بخشی داشته باشد اما زیر بار دینامیک یا ضربه، دچار شکست شود. به عنوان یک قانون، چکش خواری و در نتیجه چقرمگی، با افزایش نرخ بارگذاری کاهش مییابند. دما دومین متغیری است که تأثیر عمده ای بر چقرمگی دارد. هنگامی که دما کاهش مییابد، چکش خواری و چقرمگی نیز کاهش مییابند. متغیر سوم اثر شکاف است که با توزیع تنش در تنش در ارتباط است.

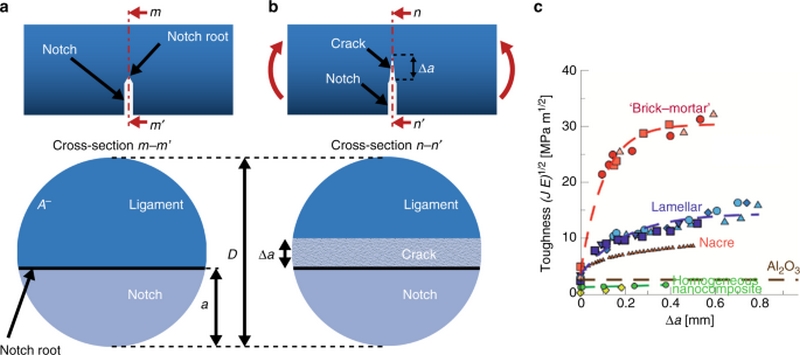

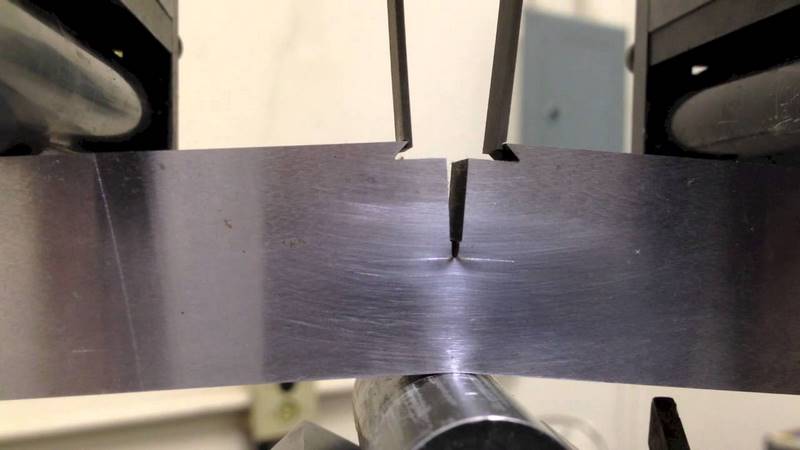

یک ماده ممکن است هنگامی که تنش یک محوره به آن وارد میشود چقرمگی خوبی از خود نشان دهد، اما هنگامی که تنش چند محوره به واسطه حضور شکاف ایجاد شود، ماده ممکن است نتواند تحمل تغییر فرم الاستیک و پلاستیک همزمان در جهتهای مختلف را داشته باشد. گونههای استاندارد مختلفی از آزمون چقرمگی وجود دارد . سه نوع از ویژگیهای چقرمگی که با جزئیات بیشتر دربارهٔ آنها صحبت خواهد شد عبارتند از

- نوع چقرمگی ضربه ای

- چقرمگی شیار

- چقرمگی شکست

تعریف ریاضی

میزان چقرمگی را میتوان با محاسبه سطح زیر منحنی تنش-کرنش محاسبه کرد؛ چقرمگی انرژی تغییر فرم مکانیکی بر واحد حجم، قبل از شکست است. توصیف صریح آن به فرم ریاضی به صورت زیر است: یعنی:

که در این رابطه:

{\displaystyle \epsilon }

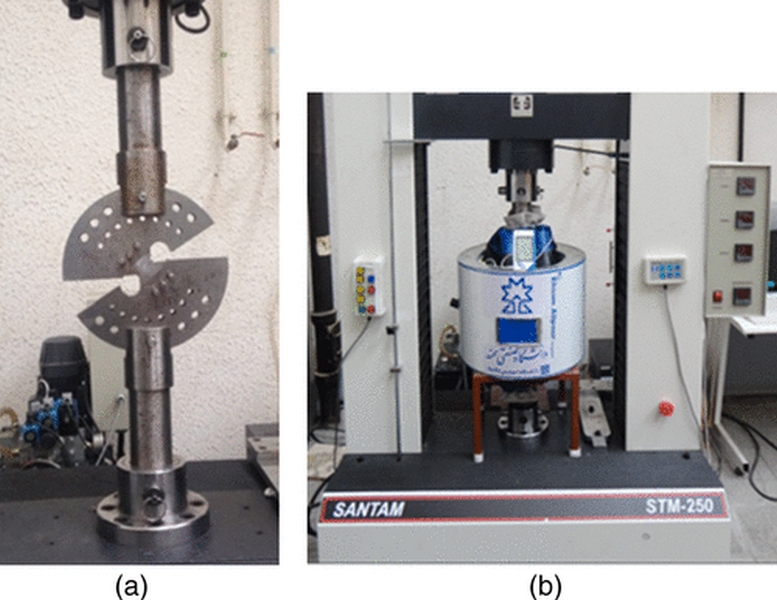

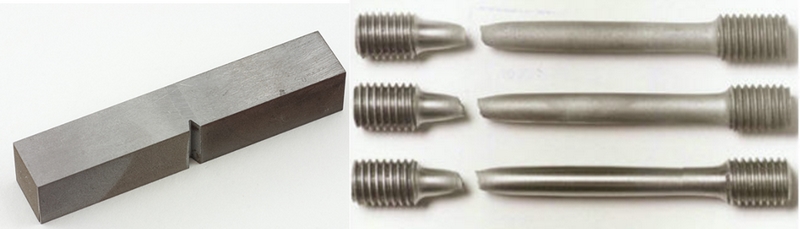

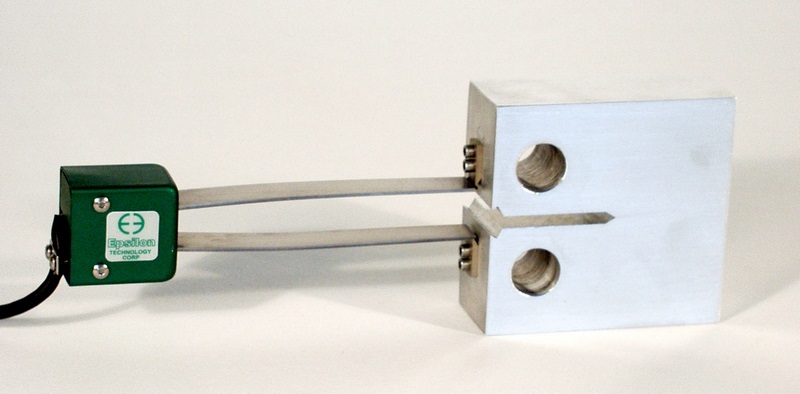

آزمونهای چقرمگی

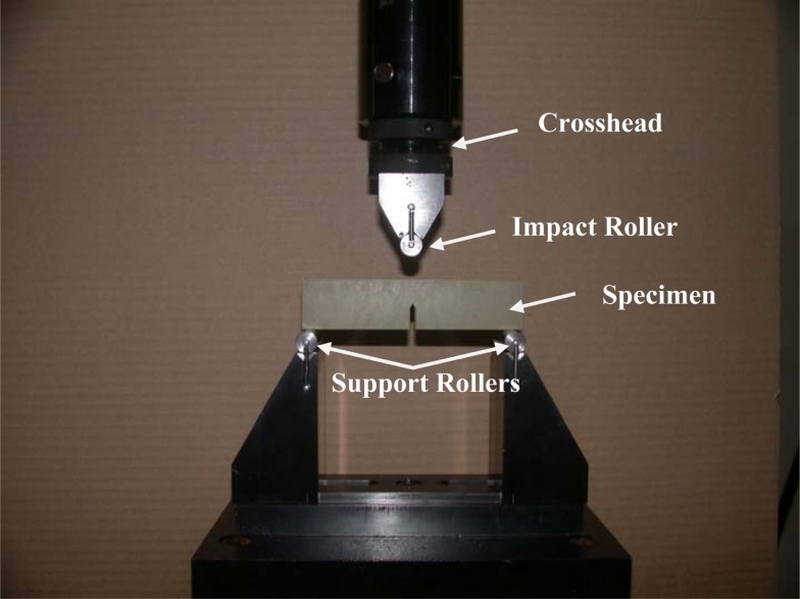

چقرمگی یک ماده با استفاده از یک تکه کوچک از آن ماده قابل اندازهگیری است. یک ابزار آزمون متداول، از یک پاندول برای ضربه زدن به نمونه شیاردار با سطح مقطع مشخص استفاده و سبب تغییر شکل آن میگردد. ارتفاعی که از آن جا پاندول رها میشود.

منهای ارتفاعی که بعد از تغییر فرم نمونه به آن میرسد، ضرب در وزن پاندول، انرژی است که توسط نمونه، هنگام تغییر فرم ناشی از ضربه پاندول، جذب شدهاست. آزمونهای استحکام ضربه ای شیاردار چارپی و آیزود، آزمونهای ASTM استانداردی هستند که برای بررسی چقرمگی مورد استفاده قرار میگیرند.

واحد چقرمگی

واحد چقرمگی کششی (یا انرژی تغییر فرم، UT) بهصورت ژول بر متر مکعب (J.m-3) در سیستم SI و اینچ پوند نیرو بر اینچ مکعب (in.lbf.in-3) در سیستم واحد آمریکایی است. در سیستم SI، واحد چقرمگی کششی به راحتی با استفاده از مساحت زیر نمودار تنش-کرنش (σ–ε) قابل محاسبه است .

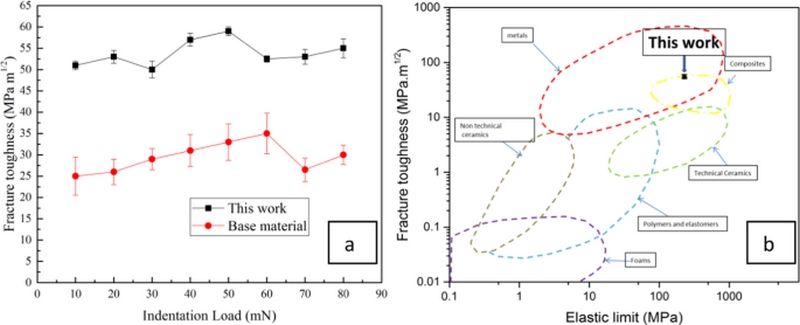

چقرمگی و استحکام

چقرمگی همچنین از طریق نواحی نمودار تنش کرنش نیز قابل تعریف است. این خاصیت به سطح زیر منحنی تنش کرنش ارتباط دارد. برای چقرمه بودن، یک ماده باید هم محکم باشد و هم چکش خوار. برای مثال، مواد شکننده (مانند سرامیکها) که محکم هستند اما چکشخواری محدودی دارند، چقرمه نیستند.

از طرف دیگر، مواد با چکش خواری بالا و استحکام پایین نیز چقرمه نیستند. برای چقرمگی، یک ماده باید بتواند هم تنشهای بالا و هم کرنشهای بالا را تحمل کند. بهطور کلی استحکام نشان میدهد که ماده چه میزان نیرو را میتواند تحمل کند، در حالی که چقرمگی میگوید ماده قبل از گسیختگی، چه میزان انرژی میتواند جذب کند.

با توجه به نمودارهای استحکام و چقرمگی میتوان اطلاعات خوبی برای تعیین خواص مواد مختلف بدست آورد و همچنین این اطلاعات برای انتخاب مواد در کاربردهای مختلف بسیار مفید میباشد. برای مثال در صنعت فولاد عموماً به منظور جذب انرژی در ضربات ماشین استفاده میشود، زیرا چقرمه و محکم است یا تیغههای اره و سرهای چکش فولاد آب دهی و برگشت دهی شدهاند تا بهطور متعادلی استحکام بالا و چقرمگی خوبی پیدا کنند.

چقرمگی در مهندسی

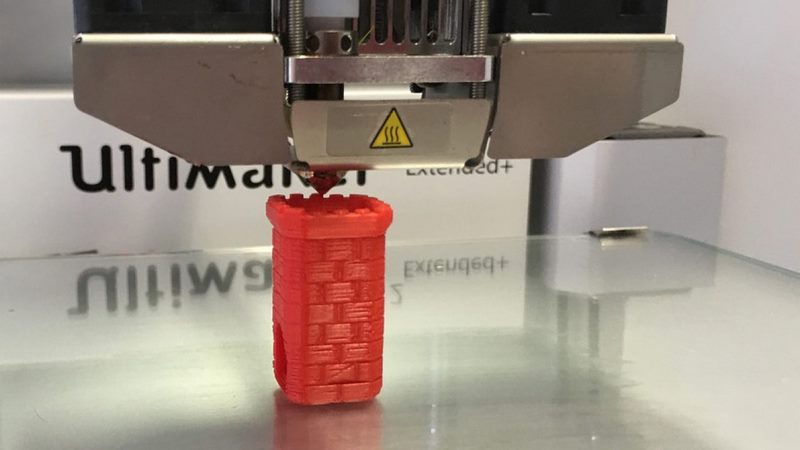

امروزه مهندسان با در نظر گرفتن خواص مربوط به چقرمگی، از مواد مختلف با سطح چقرمگیهای مختلف در کاربردهای گوناگون استفاده میکنند. از جمله این استفادهها میتوان به جلیقههای ضد گلوله اشاره کرد. برای مثال مهندسین در دهه ۱۹۶۰ یک جلیقه ضد گلوله و مناسب را ساختند که بر خلاف زرههای سنتی بسیار راحت بود. جلیقههای ضد گلوله سبک از فلز ساخته نشدهاند . بلکه از بافتهای فیبری که قابل دوخت بر روی جلیقه و دیگر لباسهای سبک ساخته شدهاند.

یک نمونه از این بافتها پارچه کولار میباشد. در گذشته Kevlar رایجترین نوع الیاف برای تولید جلیقههای ضد گلوله بود . ولی امروزه مواد دیگری مصرف می شود . که در دسترسترین آنها، Vectran نام دارد و حدوداً دو برابر مقام تر از Kevlar و ۵ تا ۱۰ برابر مقاوم تر از فولاد است. یک نوع الیاف دیگر که اخیراً رایج گردیده ابریشم عنکبوت نام دارد.

Biosteel

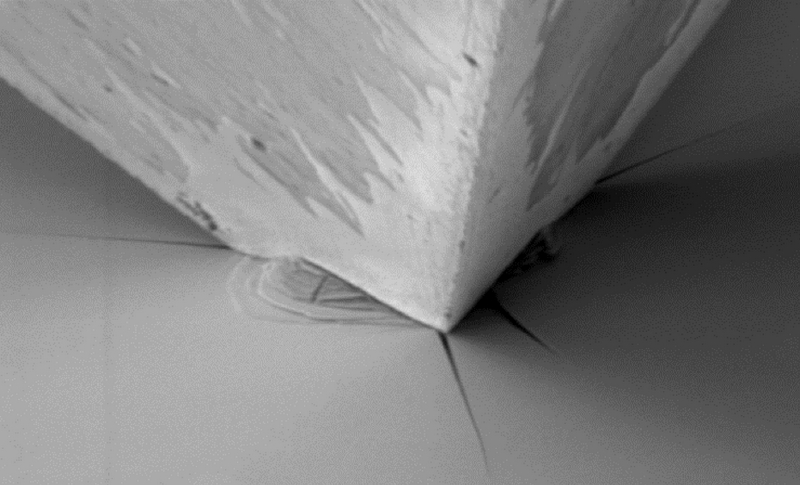

بر روی بزها کارهای ژنتیکی انجام شد تا بتوان از آنها در تولید جزء شیمیایی ابریشم عنکبوت استفاده نمود. ماده حاصله Biosteel نام گرفت. یک رشته از Biosteel 20 برابر مقاوم تر از فولاد است. اگر یک تکه از ماده ضد گلوله را زیر میکروسکوپ قرار دهیم، همین ساختار را مشاهده خواهیم کرد.

رشتههای بلندی از الیاف را که به هم تنیده شدهاند تا یک ساختار توری شکل متراکم را تشکیل دهند. حال با توجه به اینکه یک گلوله بسیار سریع تر از توپ حرکت میکند . بنابراین این توری باید از مواد محکم تری ساخته شود. معروفترین ماده ای که در ساخت جلیقههای ضد گلوله به کار میرود، الیافی به نام KEVLAR است.

Kevlar الیافی سبکوزن است که ۵ برابر مقاوم تر از یک تکه فولاد، در همان وزن است زمانی که این ماده به صورت یک تور متراکم در میآید، میتواند نیروی زیادی را جذب کند. به منظور جلوگیری از رسیدن گلوله به سطح بدن، جلیقه ضد گلوله باید برخلاف ضربه مستقیمی که گلوله وارد مینماید ، عمل کند.

نوعی الیاف که نانو لوله های کربنی نامیده میشود . حتی از ابریشم عنکبوت نیز مقاوم تر است . نخ نانو لوله های کربنی هنوز هم کمیاب است و قیمت کنونی این الیاف برای هر گرم ۵۰۰ دلار است؛ که به مرور زمان این قیمتها نزول پیدا خواهند کرد و این نوع الیاف، به عنوان الیاف، بادوام در جلیقههای ضد گلوله به کار خواهند رفت.

چدن

همچنین میتوان از چدن به عنوان یک ماده با استحکام بالا و چقرمگی کم نام برد که کاربردهای مختلفی در صنعت دارد. در تولید قطعات ریختگی تحت فشار از جمله شیر فلکهها، بدنههای پمپ قطعات ماشین آلات که در معرض شوک و خستگی هستند، میل لنگها، چرخ دندهها، غلتکها، تجهیزات فرایند شیمیایی، مخازن ریختگی تحت فشار و…

برای خودرو و صنایع وابسته به آن مثلاً در مفصلهای فرمان ، دیسک ترمزها، بازوها، میل لنگها و چرخ دندهها، صفحه کلاچها مورد مصرف قرار می گیرد . در راهآهن، کشتیرانی و خدمات سنگین و دیگر جاهایی که نیاز به مقاومت در برابر شوک است مثلاً در تجهیزات الکتریکی کشتیها، بدنه موتور، پمپها، بستها و غیره قطعات غیر فشاری برای کاربردهای درجه حرارت بالا برای مثال در ساخت قطعات و جعبههای درگیر با آتش، میلههای شبکه، قطعات کورهها، قالبهای شمش، قالبهای شیشه، بوتههای ذوب فلز.

اگر چدنهای غیر آلیاژی بهطور کلی مقاوم به خوردگی به ویژه در محیطهای قلیایی هستند، چدنهای نیکل مقاوم و نیکروسیلال و نیکل و کروم بالا به صورت برجستهای مقاوم به خوردگی در محیطهایی مناسب و مختص به خودشان هستند. مهمترین کاربرد این چدنها در پمپهای دندهای حمل اسید سولفوریک، پمپها و شیرهایی که در آب دریا مصرف میشوند، قطعات مورد استفاده در سیستمهای بخار و جابجایی محلولهای آمونیاکی، سود و نیز برای پمپاژ و جابجایی نفت خام اسیدی در صنایع نفت هستند.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .