آهنگری یا Forging

آهنگری (به انگلیسی: Forging) شکلدادن به فلز با استفاده از نیروهای فشاری محلی است. این ضربات معمولاً توسط یک چکش آهنگری یا قالب اعمال میشود.آهنگری یکی از کهن ترین روشهای فرم دهی فلزات میباشد . در دوران گذشته فلز مورد نظرشان را تا حد لازم گرم و سرخ میکردند . بعد با یک انبر آن را بر روی سندان نگه میداشتند . چکش کاری میکردند تا شکل مورد نظر را پیدا کند . گاهی فلز گرم را با چکش کاری در داخل یک قالب شکل میدادند . فلز سرخ شکل قالب را به خود میگرفت.

طبقه بندی بر اساس دما

- روش آهنگری سرد یا Cold Forging (یک نوع کار سرد)

- آهنگری گرم یا Warm Forging

- آهنگری داغ یا Hot Forging (یک نوع کار گرم)

برای دو نوع دوم، فلز بهطور معمول در کوره آهنگری داغ میشود.

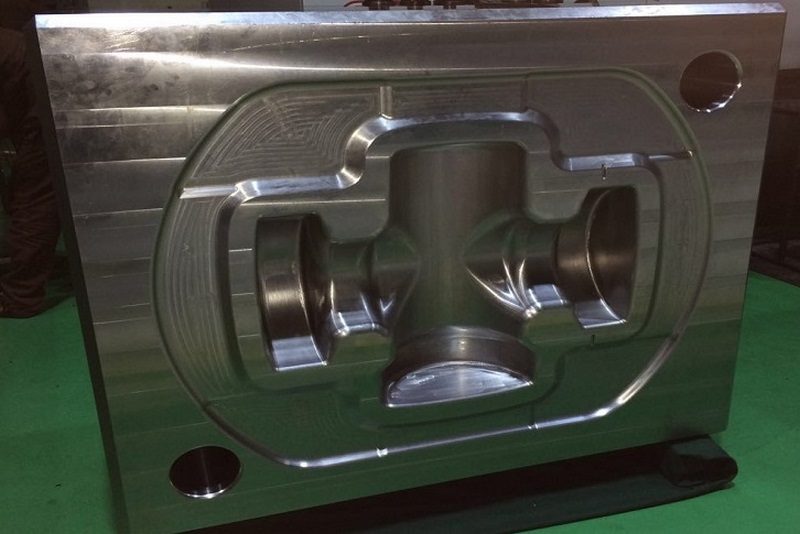

ویژگی های قالب های آهنگری

قطعات میتوانند وزن کمتر از یک کیلوگرم تا صدها تن داشته باشند. محصولات سنتی این فرایند عبارت بودند از وسایل آشپزخانه، سختافزار، ابزار دستی، سلاحهای لبه دار، سنج و جواهرات. از زمان انقلاب صنعتی، قطعات آهنگری شده در مکانیسمها و ماشین آلات بهطور گستردهای مورد استفاده قرار میگیرند . هر جا که یک جزء نیاز به استحکام بالا داشته باشد. چنین آهنگریها معمولاً نیاز به پرداخت بیشتر (مانند ماشینکاری) برای رسیدن به یک قطعه نهایی دارد. امروزه آهنگری یکی از صنایع عمده جهان است.

تاریخچه آهنگری

این روش یکی از قدیمیترین فرایندهای فلزکاری شناخته شدهاست. بهطور سنتی، این روش توسط یک آهنگر با استفاده از چکش و سندان انجام می شود . هر چند معرفی توان آب به تولید و کار آهن در قرن دوازدهم اجازه استفاده از چکشهای مسافت بالا یا چکشهای قدرت بود که بهطور چشمگیری و به راحتی باعث افزایش مقدار و اندازه آهنی که میتواند تولید و آهنگری شود، شد. این روش در طول قرنها تکامل یافتهاست . تا به یک فرایند با فرایندهای مهندسی، تجهیزات تولید، ابزار، مواد اولیه و محصولات به منظور رفع نیازهای صنعت مدرن تبدیل شود.

این چکشها ممکن است هزاران پوند وزن داشته باشد. چکشهای کوچکتر، وزن ۵۰۰ پوند (۲۳۰ کیلوگرم) یا وزن رفت و برگشتی کم، و فشار هیدرولیک نیز در آهنگریهای هنری عادی نیز وجود دارد. برخی از چکشهای بخار مورد استفاده قرار میگرفتند، اما آنها با استفاده از منابع دیگر، راحت تر، منابع انرژی منسوخ شدهاند .

فواید و مضرات

آهنگری میتواند قطعه ای را تولید کند که قوی تر از بخش ریختهگری و ماشینکاری است. همانطور که فلز در طی این فرایند شکل میگیرد، بافت دانه داخلی آن تغییر شکل میدهد تا شکل کلی قطعه را بدست آورد. در نتیجه، تغییر شکل بافت در سراسر قطعه پیوستهاست، و باعث ایجاد یک قطعه با ویژگیهای بهبود یافتهاست. علاوه بر این، آهنگری میتواند در مقایسه با ریختهگری یا ساخت هزینههای پایینتر را هدف قرار دهد.

بعضی از فلزات سرد آهنگری می شوند . اما آهن و فولاد تقریباً همیشه داغ آهنگری میشوند . آهنگری داغ از کار- سختی جلوگیری میکند که از طریق آهنگری سرد ایجاد میشود که باعث میشود مشکل انجام عملیات ثانویه ماشینکاری بر روی قطعه افزایش یابد. همچنین، در حالی که کار- سختی در بعضی شرایط ممکن است مطلوب باشد، روشهای دیگر سخت شدن قطعه، مانند عملیات حرارتی، عموماً ارزانتر و کنترل شده تر هستند. آلیاژهای متمایل در برابر سخت شدن، مانند اکثر آلومینیوم و تیتانیوم، میتوانند با آهنگری حرارت بالا ساخته شوند، و سپس سختکاری شوند.

تولید توسط این روش شامل هزینههای قابل توجه سرمایه برای ماشین آلات، ابزار، امکانات و پرسنل است. در مورد آهنگری داغ، یک کوره با درجه حرارت بالا (گاهی اوقات به عنوان کوره آهنگری نامیده میشود) برای گرم کردن شمش یا بیلت مورد نیاز است. با توجه به اندازهٔ چکشها و پرسهای آهنگری و قطعاتی که میتوانند تولید کنند، و همچنین خطرات ذاتی کار با فلز داغ، یک ساختمان ویژه برای اداره عملیات لازم است.

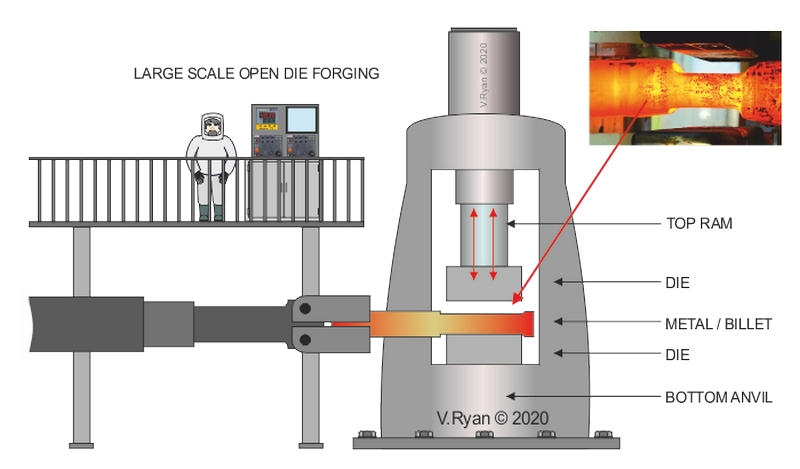

نحوه عملکرد فرایند آهنگری

قطعهٔ اولیه که لقمه نامیده میشود در میان دو نیمهٔ قالب قرار میگیرد . نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد میشود. به این ترتیب قطعهٔ گداخته در محیط قالب، شکل و فرم داخل قالب را به خود میگیرد . فلز اضافی به حفرهٔ فلاش وارد میشود که بعداً از قطعه جدا میشود و دور ریز قطعهٔ آهنگری شده محسوب میگردد.

پروسهٔ این فرآیند معمولاً به صورت گرم انجام میگیرد و هر فلزی میزان حرارت مشخصی برای این فرآیند دارد. در روش آهنگری قطعهٔ سرخ در کوره با حرارت مشخص را در قالب میگذارند که بر اثر فشار، فرم قالب را به خود بگیرد.

قطعات در این روش نسبت به روشهای دیگر تولیدی از استحکام و خواص مکانیکی عالی تری برخوردار میباشند. اکثر فلزات، قابلیت آهنگری شدن را دارا هستند. فلزاتی مانند فولادهای آلیاژی و فولادهای کربنی و آلومینیوم و آلیاژهای آن، برنج، مس و آلیاژهای آنها و… برای آهنگری مناسب میباشند. برای فلزهایی مانند تیتانیوم به دلیل ضعیف بودن در انتقال حرارت، قالب و قطعه باید هم دما باشند که این خود یک روش جدید به حساب میآید زیرا مهندسین ناچار هستند قالب و خط تولید مخصوص این نوع از آهنگری طراحی کنند.

دمای این فرآیند

تمام فرایندهای زیر را میتوان در دماهای مختلف انجام داد. با این حال، آنها بهطور کلی طبقهبندی شدهاست که آیا دمای فلز بالاتر یا کمتر از دمای تبلور مجدد است؟

- درجه حرارت حدود ۷۰٪ دمای ذوب باشد، آن را روش داغ مینامند؛

- اگر درجه حرارت زیر ۷۰٪ دمای ذوب، اما بالاتر از ۳۰٪ از دمای ذوب باشد، روش گرم مینامند؛

- اگر کمتر از ۳۰٪ دمای ذوب (معمولاً دمای اتاق) باشد، روش سرد میشود.

مزیت اصلی روش داغ که تغییر شکل را سریع تر و به عنوان فلزی که تغییر شکل یافته اثر کار سختی از طریق فرایند تبلور مجدد از بین میرود . اما در این روش کیفیت سطحی و دقت ابعادی کمتر از دیگر روشها میباشد. روش سرد بهطور معمول باعث کار سختی قطعه میشود و در زمانهایی که کیفیت سطحی و دقت ابعادی قطعه مورد نظر دارای اهمیت بالایی است از این روش استفاده میکنند.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .