اسفرودایزینگ یا کروی کردن

اسفرودایزینگ یا کروی کردن فولاد (spheroidizing) ، یکی از فرایندهای عملیات حرارتی است که به منظور افزایش قابلیت شکلپذیری و ماشینکاری آن انجام میشود. در این فرایند، فاز سمنتیت یا کاربید آهن (Fe3C) موجود در ریزساختار فولاد، از ساختار لایهای به کروی تبدیل میشود. سمانتیت، فازی ترد و شکننده است. و طبیعتا اگر به صورت لایهای در ساختار باشد، رشد ترک آسانتر و موجب شکست سریع قطعه خواهد شد. از سوی دیگر، منعطفترین ساختار فولاد، شامل سمانتیت کروی ریز، با توزیع یکنواخت در زمینه فریتی میشود و این ساختار ازطریق فرایند کروی کردن، قابل دستیابی است. به همین دلیل بسیاری صنایع به دنبال جزئیات و نحوه انجام فرایند اسفرودایزینگ فولادها، خصوصا فولادهای کربنی هستند.

عملیات کروی کردن فولاد

اسفرودایزینگ یا کروی کردن ، اساس انجام هر نوع عملیات حرارتی، گرم کردن نمونه تا دمای مشخص، نگهداری در آن دما به مدت زمان معین و سپس سرمایش آن در محیطها و تحت سرعتهای مختلف است. تغییر هرکدام از این مراحل از نظر دما، زمان و سرعت سرمایش، انواع مختلفی از عملیات حرارتی را رقم میزند. در فرایند اسفرودایزینگ فولاد نیز باتوجه به ترکیب شیمیایی و ساختار فولاد، روشهای مختلفی را میتوان تعریف کرد و به نتیجه قابل قبولی دست یافت. سه روش کلی کروی کردن فولاد شامل موارد زیر میشود:

- روش اول

در این روش، فولاد تا ناحیه دوفازی فریت- آستنیت (Ac1-Ac3) یا منطقه دو فازی سمانتیت- آستنیت (Acm-Ac1) گرم میشود. این کار، آستنیته شدن جزئی فولاد را به همراه دارد. سپس فولاد تا زیر دمای یوتکتوئید غیرتعادلی (Ar1) سرد می گردد . تا زمانی در این دما نگه داشته میشود که ساختار، کروی گردد. درنهایت، سرمایش فولاد در هوا، تمام کننده این فرایند است.

- روش دوم

در این روش، فولاد را تا بالای دمای Ac1 گرم و پس از آن تا زیر دمای Ar1 سرد میکنند. در مرحله بعد، فولاد باید به مدت زمان مشخصی که اغلب حدود نیم ساعت است، در این دما نگه داشته شود تا کروی شدن جزئی آن صورت گیرد. این عملیات به صورت سینوسی تکرار میشود تا در نهایت ساختار کروی به دست آید.

- روش سوم

گرمایش فولاد تا زیر دمای Ac1 انجام شده و مدت زمان مشخصی در این دما نگه داشته میشود تا کروی شدن ریزساختار رخ دهد. در انتها فولاد را در هوا سرد میکنند. در یک مقایسه کلی باید گفت روشهایی که آستنیته شدن جزئی دارند مانند روش ۱ و ۲، سریعتر از روش سوم عمل میکنند و احتمال ایجاد ساختار بهتر در روش دوم بیشتر است.

دمای اسفرودایزینگ فولاد

در این فرایند، بسیار مهم است که دمای آستنیته کردن را چقدر انتخاب کنید. اگر این دما پایین باشد، احتمال اینکه ذرات کاربید (سمانتیت) به طور کامل حل نشوند و در ریزساختار بمانند بیشتر است. این کار کمک میکند تا ذرات باقیمانده به عنوان مکانهایی برای جوانهزنی و رشد سمانتیت کروی عمل کرده و سرعت اسفرودایزینگ بالاتر رود. اما در صورتی که دمای آستنیته بالا باشد، لایههای سمانتیت به طور کامل در زمینه حل شده و باید از نو تشکیل شوند. گرچه با این دما در نهایت ساختار یکنواختتری حاصل میشود، اما سرعت کمتری داشته و احتمال تشکیل ساختار پرلیت به جای سمانتیت کروی وجود دارد.

تاثیر عناصر آلیاژی بر اسفرودایزینگ فولاد

همانطور که پیش از این نیز گفته شد، اساس فرایند کروی کردن فولاد این است که سمانتیت لایه ای موجود در زمینه فریتی، تجزیه و حل شده و سپس به صورت کروی رسوب میکند. بنابراین، سرعت نفوذ کربن در فاز فریت، در سرعت رشد کاربیدهای کروی تاثیرگذار است. هرچه این نفوذ سریعتر باشد، سرعت فرایند کروی کردن نیز بیشتر میشود. عناصر آلیاژی در ترکیب شیمیایی فولاد، میتوانند به عنوان مانعی درمقابل نفوذ کربن عمل کنند و نفوذ را به تعویق اندازند. به همین دلیل، عملیات اسفرودایزینگ برای فولادهای آلیاژی با درصد عناصر آلیاژی بالا، خیلی مناسب نیست.

فولادهای مناسب کروی کردن

اسفرودایزینگ یا کروی کردن ، انجام فرایند کروی کردن معمولا بر روی فولادهای پرکربن و کربن متوسط، جهت افزایش قابلیت شکلدهی و ماشینکاری آنها انجام میشود. به این خاطر که وجود درصد کربن بالا در ترکیب این فولادها، سختی بالا و انعطافپذیری کمی را برای آنها ایجاد میکند و با اصلاح ساختار، میتوان بهره بهتری از آنها برد. از سوی دیگر، اسفرودایزینگ فولاد کم کربن، خیلی توصیه نمیشود و رایج نیست. دلیل این موضوع را میتوان نرم شدن زیاد ساختار، پس از کروی کردن دانست. به این دلیل که فولاد کم کربن، ذاتا نرم است و با کروی کردن ساختار آن، احتمال نرمی بیش از حد و کاهش محسوس استحکام وجود دارد.

تاثیر زمان بر کروی کردن فولاد

در کنار دما، زمان کروی کردن نیز پارامتر بسیار مهمی است که در صورت عدم کنترل آن، نتایج خوبی حاصل نمیشود. بهطور کل، اگر زمان کروی کردن خیلی زیاد باشد، فرصت بیشتری برای پیوستن کربن به سمنتیتهای کروی وجود دارد و حتی شاید این ذرات کروی دوباره به هم بچسبند و ساختارهای درشت و لایهای را ایجاد کنند. همه این موارد، درنهایت خواص فولاد را تحت تاثیر قرار میدهند. اما از طرفی اگر زمان کافی برای کروی شدن ندهید، امکان دارد بخشهایی از ریزساختار کروی نشود و همچنان لایهای بماند. گرچه این ریزساختار به دلیل ریزتر و شکسته شدن ساختار پرلیت، نسبت به قبل از اسفرودایزینگ نرمتر شده، اما غیریکنواخت بودن آن ممکن است در حین استفاده، مشکلاتی ایجاد کند.

زمان لازم جهت کروی کردن فولاد بر اساس نوع ریزساختار

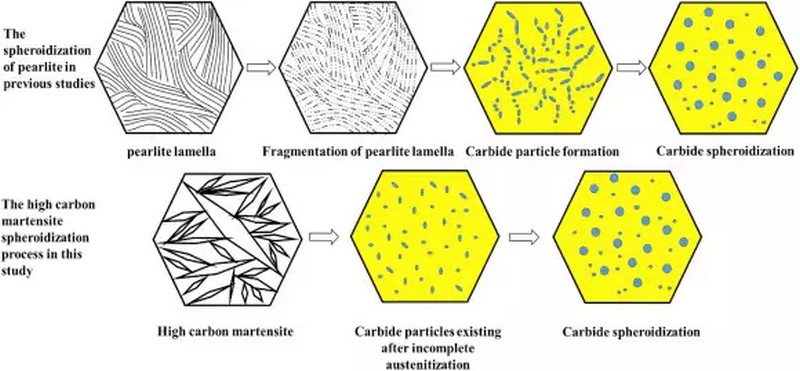

زمان مورد نیاز برای کروی کردن، بسته به ریزساختار اولیه، دما و نحوه انجام عملیات حراتی اسفرودایزینگ متفاوت است. در ادامه، سه ساختار پرلیت، بینیت و مارتنزیت را ازنظر سرعت کروی شدن مورد بررسی قرار خواهیم داد.

پرلیت

ساختار پرلیتی فولاد به دلیل لایهای بودن، نسبت به سایر ساختارها، بیشترین زمان را برای اسفرودایزینگ نیاز دارد و هرچه لایهها خشنتر باشند، این زمان نیز بیشتر میشود.

مارتنزیت

کروی شدن ساختار مارتنزیت با خروج کربن اشباع از شبکه آهن و رسوب آن به صورت کروی انجام میشود و مانند ساختار پرلیت، نیازی به شکستن لایهها و رسوب دوباره ندارد. همین موضوع سبب شده تا درمقایسه با ساختارهای دیگر، کمترین زمان را برای فرایند اسفرودایزینگ نیاز داشته باشد.

بینیت

ریزساختار بینیتی به دلیل حضور کاربیدهای نسبتا ریز و مجزا در آن، زمانی بین پرلیت و مارتنزیت را برای کروی شدن نیاز دارد.

کاربرد فولادهای کروی شده

معمولا در مواردی که به عملیات ماشینکاری نیاز باشد مانند ساخت خطوط راه آهن و کابل های پل، از این فولادها استفاده میشود.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴