بریکت آهن اسفنجی

بریکت آهن اسفنجی به عنوان یکی از مهمترین منابع تغذیه واحدهای فولاد سازی، نقش مهمی در صنعت فولاد دارد. این محصول در راستای برطرف نمودن مشکلات آهن اسفنجی در مرحله حمل و نقل و ذوب، به خصوص هنگام استفاده از کورههای عظیم، مورد استفاده قرار میگیرد. حال ممکن است این سوال مطرح شود که بریکت چیست؟ در ادامه مقاله سعی داریم تا ضمن پاسخگویی به این سوال، مزایای بریکت سازی، بریکت سرد و گرم و قیمت آن صحبت کنیم. با ما همراه باشید.

بریکت آهن اسفنجی

درواقع به بلوکهای فشرده از آهن اسفنجی اطلاق میشود. قدمت بریکت سازی به دویست سال گذشته برمیگردد، اما استفاده از آن در دهههای اخیر کاربرد بیشتری پیدا کرده است. بریکت سازی به منظور استفاده بهینه و مطلوب از مواد جانبی و کم بازده صورت میگیرد. بریکت محصولی است که از احیا مستقیم گندله بهدست میآید. در بسیاری از صنایع، حین تولید، مقداری مواد جانبی به وجود میآید که به دلیل دانهبندی ریز ممکن است استفاده زیادی نداشته باشد. در برخی موارد این مواد، حاوی اجزای با ارزش هستند که هدر رفت آنها از نظر اقتصادی به صرفه نیست. بریکت سازی یکی از راههای استفاده از این مواد است.

دلایل استفاده

- آهن اسفنجی، ساختاری متخلخل با استحکام پایین دارد. تخلخل زیاد آهن اسفنجی سبب افزایش حجم آن میشود که همین موضوع، حمل و نقل این ماده را دشوار میکند.

- دانههای آهن اسفنجی، رطوبت و اکسیژن را به مقدار زیاد در تخلخلهای خود ذخیره میکنند که در نهایت احتمال اشتعال را افزایش میدهد.

- ساختار متخلخل آهن اسفنجی سطح ویژه بالایی دارد. این معضل در دمای بالا و هنگام ذوب، پتانسیل آن برای اکسیداسیون را بالا میبرد. اکسید آهن به سرباره منتقل میشود و راندمان کلی فرآیند کاهش پیدا میکند.

- استحکام مکانیکی کم آهن اسفنجی باعث میشود حین شارژ بار به کوره، خردایش شارژ رخ دهد. ذرات خرد شده به صورت غبار از فضای کوره خارج میشود. این موضوع، کاهش راندمان فرآیند ذوب را در پی دارد. همچنین خروج غبار از فضای کوره، ممکن است به سایر تجهیزات کارگاهی آسیب برساند. معضل خروج غبار برای کوره قوس الکتریکی مشکل جدیتری است.

انواع این محصول

بر اساس نوع تولید به سه دسته اصلی بریکت گرم، سرد و بریکت نرمه تقسیم میشود. در ادامه با انواع بریکت بیشتر آشنا خواهید شد.

بریکت گرم (HBI)

بریکت گرم آهن اسفنجی (HBI) که بریکت داغ نیز نام دارد، پرمصرفترین نوع بریکت آهن اسفنجی محسوب میشود. تولید بریکت گرم در ادامه فرآیند احیا آهن در کورههای احیا مستقیم صورت میگیرد. پس از انجام واکنشهای احیا و در قسمت پایینی کوره که آهن اسفنجی، دمایی نزدیک به ۶۵۰ درجه سانتیگراد دارد، یک دستگاه بریکت زن قرار میگیرد.آهن اسفنجی، تحت فشار دستگاه بریکت اهن اسفنجی قرار گرفته و با توجه به اینکه دما بالا است و سینتیک نفوذ سریعتر، بریکت گرم که ساختاری فشرده دارد، تولید میشود. آهن بریکت داغ، ابعادی بزرگتر از سایر انواع بریکت اهن اسفنجی دارد. خواص مکانیکی و شیمیایی این نوع بریکت، مناسب شارژ به کوره قوس الکتریکی است.

بریکت سرد (CBI)

بریکت آهن اسفنجی سرد پس از تولید آهن اسفنجی و به کمک چسبهای مخصوص سیلیکاتی ساخته میشود. به طور کلی آهن اسفنجی در حالت جامد به دو روش احیا مستقیم و کوره تونلی تولید میشود. معمولا آهن اسفنجی حاصل از روش کوره تونلی، به صورت بریکت سرد در میآید. روش احیا مستقیم بر پایه گاز و روش تونلی بر پایه زغال سنگ است. روش کوره تونلی بر اساس تبدیل زغال سنگ به گاز احیا کننده مونوکسید کربن عمل میکند.

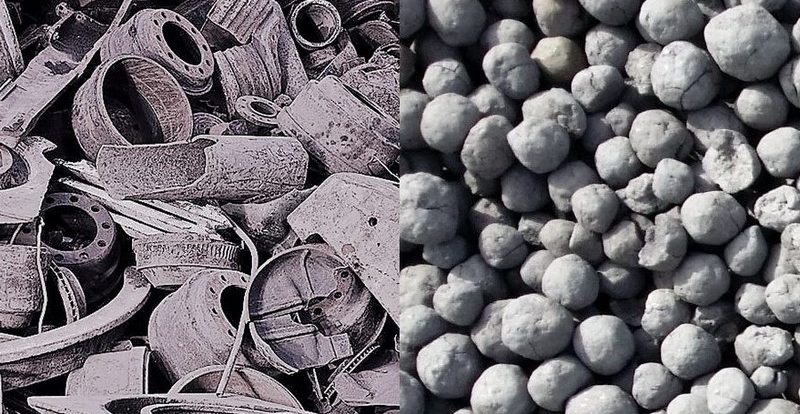

پس از احیا، آهن اسفنجی با آب و چسب مخلوط میشود و در دستگاه بریکت زن، تحت فشار بالا به صورت بریکت آهن اسفنجی سرد در میآید. بریکت سرد یا CBI از لحاظ ظاهری ابعاد متفاوتی با بریکت گرم دارد. تصویر زیر یک نمونه از بریکت سرد آهن اسفنجی را نشان میدهد:

بریکت نرمه

در واحدهای احیا مستقیم کارخانههای فولادسازی، مقدار قابل توجهی غبار یا نرمه آهن اسفنجی نیز در طول فرآیند ایجاد میشود. این غبارات که بسیار ریز هستند، جمعآوری میشوند. برای جلوگیری از اتلاف آهن و افزایش راندمان، این غبارات که حاوی آهن احیا شده به همراه درصدی از ناخالصیها هستند، به صورت بریکت در میآیند. جهت تولید بریکت نرمه نیز معمولا از روشی مشابه روش تولید بریکت سرد استفاده میشود. بریکت نرمه به دلیل تفاوت در ترکیب شیمیایی و حضور ناخالصیها، از کیفیت پایینتری برخوردار است. اما با این حال باز هم در فولادسازی مورد استفاده قرار میگیرد و مفید است.

مزایای استفاده از بریکت آهن اسفنجی

مزایای استفاده از بریکت اهن اسفنجی عبارتند از:

- این محصول به دلیل فشردهتر بودن نسبت به آهن اسفنجی، حجم کمتری را اشغال میکند.

- امکان انبار کردن و حمل و نقل آن راحتتر است.

- بریکت آهن اسفنجی را میتوان برای زمانهای طولانی انبار کرد و از اشتعال و اکسیداسیون آن جلوگیری نمود.

- طی بریکت سازی آهن اسفنجی میتوان مواد دیگری مانند کربن و عناصر آلیاژی را به آن اضافه کرد.

- بریکت آهن اسفجی قابلیت صادرات به صورت فله از طریق دریا را دارد.

تولید بریکت در ایران

امروزه ایران، هند و چین از اصلیترین تولیدکنندگان آهن اسفنجی در جهان هستند که ماده اولیه تولید بریکت آهن اسفنجی است. تولید این محصول به هر دو روش سرد و گرم در کشور ما انجام میشود. و ایران یکی از معدود کشورهای خاورمیانه است که تکنولوژی تولید بریکت گرم را دارد. بیش از ۹۰ درصد بریکت تولیدی ایران به کشورهای همسایه از جمله سوریه و عمان صادر میشود.

قیمت این محصول

قیمت این محصول نسبت به ماده خام آن یعنی آهن اسفنجی، بالاتر است. اما به دلیل ویژگیهای خوب آن در جابهجایی و انبار کردن، کاربرد زیادی دارد. یکی از عوامل موثر بر قیمت بریکت آهن اسفنجی، نوع آن است. قیمت بریکت سرد، گرم و نرمه با هم تفاوت دارد. علاوه بر این موضوع، نوسانات بازار نیز روی قیمت بریکت آهن اسفنجی تاثیرگذار است.

سخن آخر

در این مطلب نحوه تولید، انواع و برتریهای آن نسبت به آهن اسفنجی صحبت شد.اهمیت بریکت، به استفاده از آن در تولید مقاطع میانی و درنهایت محصولات پایانی فولادی بازمیگردد. چراکه بریکتها در یک اتمسفر احیایی ذوب میشوند و از این مذاب، مقاطع میانی یا شمش فولادی به دست میآید. بنابراین کیفیت و قیمت بریکت، بر کیفیت و قیمت میلگرد ، ورق، پروفیل و به صورت کلی هر محصولی که از بریکت تولید شود، تاثیر دارد.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴