جوش زیرپودری (SAW) ، مزایا و معایب آن

فرآیند جوش زیرپودری (SAW) لوله از باکیفیتترین روشهای اتصال لولههای درزدار می باشد. همانطور که میدانیم جوشکاری ، ریختهگری ، آهنگری ، نورد و ماشین کاری مجموعه روشهای تولید قطعه در صنعت محسوب میگردند. در ادامه این مقاله با این روش و مزایا و معایب آن بیشتر آشنا خواهیم شد.

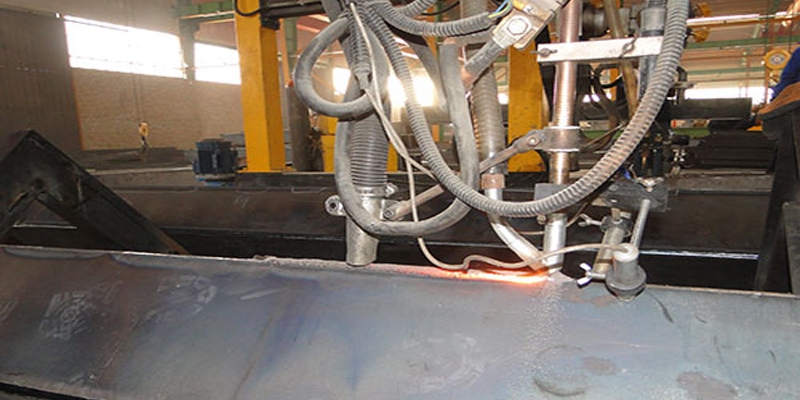

جوش زیر پودری

جوش زیرپودری یا SAW در گروه جوشکاری قوس الکتریکی قرار میگیرد. در این گروه از روشهای جوشکاری در محل اتصال الکترود و قطعه کار، جریان الکتریکی گذرنده ایجاد قوس میکند. تفاوت این روش با سایر روشهای قوسی استفاده از پودر فلاکس برای پنهان کردن قوس است. به عبارت دیگر پودر فلاکس برای حفاظت قوس و جلوگیری از پاشش مواد مذاب کاربرد دارد. حرارت ایجاد شده در اثر قوس باعث پر شدن حوضچه جوش از مذاب میشود. به حجم موضعی از مذاب ایجاد شده پیش از انجماد در محل اتصال، حوضچه جوش میگویند. حوضچه جوش از مذاب الکترود ، پودر و قطعه کار تشکیل میشود.

تاریخچه جوش زیر پودری زیر لوله

در عصر برنز بشر با فشار دادن لبههای ورق به هم جعبههای استوانهای کوچک تولید کرد. این اولینبار در تاریخ بود که برای تولید قطعه از روش جوشکاری استفاده شد. جوش دادن دو قطعه به هم با روشهای مختلفی صورت میگیرد. جوش زیرپودری از انواع روشهای قوسی جوشکاری است که بیشتر در اتصال لبههای لوله کاربرد دارد. روش جوش زیرپودری در سال ۱۹۳۰ ابداع شد. یک شرکت لوله سازی در پنسیلوانیای آمریکا برای اولین بار از جوش زیرپودری لوله برای استحکام بخشیدن استفاده کرد.

این روش در ابتدای راه نرخ رسوب پایینی داشت. با گذشت زمان و پیشرفت تکنولوژی تا سال ۲۰۰۰ میلادی جوش زیرپودری تکامل یافت. در واقع دراین فاصله زمانی به دلیل رشد چشمگیر جهان صنعتی و نیاز به تولید با سرعت و کارایی بیشتر نسبت به دورههای پیش از آن، بیش از پیش به جوش پودری در رشد پروژههای زیربنایی مانند پل سازی، سکوی نفتی دریایی و برجهای بادی نیاز بود.

جوش زیرپودری لوله

برای تولید لوله درزدار ابتدا باید ورق فولادی را با روشهای مختلف خم و به شکل لوله درآورده شود. شکل دهی ورق به صورتهای مختلف مثل شکل دهی سه غلتکی، شکل دهی UO و اسپیرال (مارپیچی) صورت میگیرد. در تمامی این روشها پس از اینکه شکل لوله ایجاد شد برای استحکام بخشیدن به لوله، لبههای آن را جوشکاری میکنند. از یکی از سه نوع جوش مقاومتی، جوش القایی و جوش زیرپودری لوله در این مرحله استفاده میشود. عموما برای تولید لوله اسپیرال یا مارپیچی جوش زیرپودری کاربرد دارد.

برای جوش زیرپودری لوله پس از برقراری جریان الکتریکی، حد فاصل الکترود و قطعه کار قوس ایجاد شده و حوضچه جوش ایجاد میشود. پیش از ایجاد قوس پودر فلاکس را به وسیله یک مجرا از داخل مخزن نگهدارنده به سطح کار هدایت میکنند. پس از جوش زیرپودری لوله و انجماد جوش پودرهای فلاکس ذوب نشده با دستگاه مکنده جمع آوری میشوند. کیفیت انجام فرایند جوشکاری، بر کیفیت و قیمت لوله اسپیرال، بسیار تاثیرگذار است. جوش زیر پودری در تولید لوله اسپیرال مورد استفاده قرار میگیرد.

انواع جوش زیرپودری لوله

جوش زیر پودری به سه روش انجام میشود:

جوش نیمه خودکار

در این روش هدایت تفنگ و مخزن فلاکس به محل اتصال برای تغذیه حوضچه جوش با فلاکس و الکترود توسط جوشکار صورت میگیرد. همچنین سرعت حرکت توسط جوشکار کنترل میشود.

جوش زیرپودری خودکار

در این روش هدایت الکترود و فلاکس و همچنین تنظیم سرعت حرکت توسط دستگاه به صورت خودکار انجام میپذیرد.

جوش زیرپودری ماشینی

در این روش جوشکار شروع کننده است و ادامه جوش را نظارت میکند. تنظیم سرعت جوش و سایر پارامترها نیز به عهده جوشکار است.

عوامل موثر بر جوش زیرپودری

جریان الکتریکی

جریان با قطبیت معکوس(DCEP) عمق جوش کم و جریان با قطبیت مستقیم(DCEP) عمق جوش زیاد ایجاد میکند. در صنایع مختلف بیشتر از جریان با قطبیت معکوس استفاده میشود. چون بازیابی عناصر سهلتر و مقدار اکسیداسیون کمتر است.

ولتاژ

هرچه ولتاژ افزایش مییابد، گرده جوش پهن تر، سطح جوش مسطح تر و عمق جوش کمتر می شود. اگر فلز جوش بیشتر از مقدار مورد نیاز برای پر کردن محل اتصال باشد، گرده جوش ایجاد می شود.

سرعت جوشکاری

با افزایش سرعت جوشکاری، زمان جوش کاهش مییابد. سرعت زیاد علاوهبر کاهش حرارت ورودی، پهنا و عمق جوش را نیز کم میکند. این مسئله منجر به لاغر شدن گرده جوش میشود.

سیم جوش

ترکیب شیمیایی سیم جوش بر خواص نهایی جوش موثر است. علاوه بر این شکل مقطع جوش نیز بر جوشکاری تاثیر میگذارد. در صورتیکه مقطع الکترود گرد باشد، با کاهش قطر عمق نفوذ جوش افزایش مییابد.

طول موثر الکترود

به فاصله محل اتصال برق به الکترود تا مکان اتصال سیم الکترود به قطعه کار طول موثر الکترود میگویند. هر چه طول موثر الکترود بیشتر باشد نرخ رسوب افزایش مییابد. زیرا مقدار مقاومت و به دنبال آن حرارت تولیدی افزایش پیدا میکند. همچنین افزایش طول موثر باعث کاهش عمق نفوذ جوش نیز میشود.

پودر فلاکس

برای داشتن مذاب باکیفیتتر در حوضچه جوش، بایستی ترکیب قلیایی پودر در جوش زیرپودری بیشتر باشد. از جمله پودرهای مورد استفاده در جوش زیرپودری لوله شامل سیلیکات منگنز، سیلیکات کلسیم، سیلیکات زیرکونیوم، سیلیکات زیرکونیوم، سیلیکات روتیلی، پودر آلومینات روتیلی، پودر فلورید قلیایی، پودر آهن و آلومینات سیلیکات میشود. جوش زیر پودری لوله تحت حفاظت پودر فلاکس انجام میشود.

مزایا و معایب جوش زیر پودری لوله

مزایا

نرخ رسوب بالا، پیوسته بودن فرآیند، حفاظت با پودر فلاکس و راندمان حرارتی بالای قوس از جمله مزایای جوش زیرپودری لوله است. این روش به دلیل عمق نفوذ و حرارت بالا برای جوشکاری لولههای با ضخامت بالا بسیار مناسب میباشد. همچنین قابلیت اتوماسیون فرایند به کاهش هزینههای عملیاتی کمک میکند. پیش از شروع پاس بعدی جوش زیرپودری لوله بایستی سرباره جمع آوری شود. اگرچه این روش برای اتصال ضخامت های بالا مناسب است اما برای ضخامت های کمتر از ۴ میلیمتر توصیه نمیشود. استفاده از پودر فلاکس باعث ایجاد خلل و فرج در جوش میشود.

معایب

هر یک از روشهای جوشکاری عیوبی را بر روی قطعه کار ایجاد میکند. جوشکاران تلاش میکنند تا با استفاده از روشهای پیشگیری مانع از ایجاد این عیوب شوند و یا رخ دادن آن را به حداقل برسانند. در جوش زیر پودری لوله نیز احتمال رخ دادن برخی از این عیوب وجود دارد. در ادامه دو عیب را که در جوش زیرپودری لوله ممکن است ایجاد شود، بررسی میکنیم.

مکهای گازی

مکها حفرات گازی هستند که به دلیل حبس شدن گازها در حوضچه جوش و بعد سرد شدن، ایجاد میشوند. حضور مک از خواص مکانیکی لوله کم میکند. این عیب به دلیل حفاظت ناقص پودرفلاکس در برابر اتمسفر و یا حضور ناخالصیها و آلودگیهای محیطی ایجاد میشود. بنابراین به هنگام جوش زیرپودری لوله از پوشش کامل قوس توسط پودر فلاکس اطمینان پیدا کنید. همچنین سطح لبههای لوله را پیش از جوشکاری تمیز کنید.

ترک هیدروژنی

ترکهای هیدروژنی، دستهای از ترکها هستند که به دلیل حبس شدن گاز هیدروژن در حوضچه جوش پس از انجماد ایجاد میشوند. در اثر قرار گرفتن لولهها تحت کشش این ترکها رشد پیدا کرده و باعث پارگی لوله میشود. این عیب میتواند به دلیل مرطوب بودن الکترود ایجاد شود. به همین دلیل پیش از استفاده از الکترود آن را پیشگرم کنید.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴