عملیات حرارتی فولاد مارتنزیتی

عملیات حرارتی فولاد مارتنزیتی ؛ یکی از مهمترین آلیاژهای مورد استفاده در دنیا، فولاد تولیدی از آهن است. در حال حاضر در سطح جهان ، محصولات مختلفی بوسیله فولاد تولید میشود. و در صنایع متفاوت کاربرد گسترده ای دارد. مارتنزیت یکی از محصولات فولادی میباشد که ساختار متفاوت و نامتعادل دارد. برای تولید این محصول در مرحله ای از فرایند تولید سریع سرد میشود. و این عملیات حرارتی که روی این محصول صورت میگیرد، باعث افزایش استحکام و سختی محصول میشود. به عملیات ساخت محصول، مارتنپر کردن نیز میگویند. مارتنپر کردن از ایجاد نقص در مارتنزیت جلوگیری میکند.

مارتنزیت

مارتنزیت یک محصول خاص ، که از فولاد تولید میشود. و در فرایند تولید ساخت مارتنزیت، از عملیات سرد کردن استفاده میشود. ساختار ظاهری مارتنزیت بسیار ریز و سوزنی شکل است. در اصطلاح به عملیات ساخت مارتنزیت، استحاله میگویند. این عملیاد در دمای بسیار پایین و بدون نفوذ صورت میگیرد. این ساختار فقط مخصوص فولاد نمیباشد و در آلیاژ های غیر آهنی هم مانند طلا، مس، آلومینیوم مورد استفاده قرار میگیرد.

خاصیت هایی که در ماتنزیت ایجاد میشود، با بقیه ی آلیاژ ها متفاوت است. سرد شدن سریع محصول به عواملی مانند دانه های آستنیت، درصد کربن و عناصر آلیاژی بستگی دارد. زمانی که دانه های آستنیت به سرعت سرد میشود، اتم های کربن فرصت خارج شدن از محصول را ندارند. در نتیجه در شبکه ی BCC حبس میشود و شبکه ی بلوری جدیدی را تولید میکند که به آن BCT میگویند. باید به این موضوع توجه کرد که هر چقدر که درصد عنصر آلیاژی بیشتر باشد، بلورهای ماتنزیت کشیده تر میشود.

استحاله مارتنزیتی

ساختار مارتنزیت بوسیله ی جا به جایی گروهی اتم ها تولید میشود. استحاله مارتنزیت به طور کلی، برشی و غیر نفوذ است. به همین سبب، ترکیب شیمیایی در این محصول ، حدود ۲ درصد کربن دارد. در پروسه تولید مارتنزیت، کاهش دما به طور پیوسته و گروهی است. انتقال گروهی اتم ها باعث میشود تا شکل پلاستیکی در ماده ایجاد شود. در طول انجام همهی این کار ها باید با دقت انجام شود زیرا کوچکترین اشتباه و تغییر در ساختار مارتنزیت تغییر ایجاد میکند. مثلا اگر سرعت سرد شدن بیشتر از حد معمول باشد، از تشکیل بینیت و پرلیت جلوگیری میکند.

مارتنزیت تمپر شده

عملیات حرارتی فولاد مارتنزیتی ؛ در قسمت قبلی به عملیات مارتنپر اشاره کردیم. هدف از انجام عملیات مارتمپر، جلوگیری از شکستگی قطعه و ترک خوردگی در طول استحاله مارتنزیت میباشد. برای افزایش سختی مارتنزیتی به روش مارتمپر، مستلزم به انجام مراحل زیر میباشد:

- حرارت دادن به ماده تا دمای تبلور ماده

- مواد را در این دما نگه میدارند تا آستنیته فولاد انجام میشود.

- سپس مواد را در روغن داغ یا نمک مذاب گذاشته و سپس در فرایند استحاله مارتنزیت سریع سرد شود.

- سپس مواد را در این دما نگه میدارند تا ساختار مواد یکنواخت شود.

- سپس قطعه را در مجاورت هوا قرار میدهند به طوری که دمای آن یکنواخت شود.

هنگام انجام عملیات مارتمپر، احتمال بروز مشکلاتی مانند ترک برداشتن پایین میاید. و سخت پذیری بالایی دارد .

نکاتی از ترکیب شیمیایی فولادهای زنگ نزن مارتنزیتی

ترکیب شیمیایی فولادهای زنگ نزن مارتنزیتی نسبتاً محدود است زیرا برای مقاومت به خوردگی حداقل 12% کروم لازم است. در این مقدار کروم، حداکثر کربنی که میتوان اضافه کرد حدود 0.15% است، در غیر این صورت کربن اضافی در نزدیک مرزدانه ها بهصورت کاربید رسوب میکند، و میزان کروم در آن نواحی به کمتر از 12% که حد بحرانی است میرسد. برای سختیهای بیشتر، مثلاً کارد و چنگال، میزان کربن به 0.6 تا 1.1% (نوع C و B ،440A) افزایش مییابد و به همراه آن میزان کروم به 16 تا 18% میرسد.

خوشبختانه با افزایش مقدار کربن حلقه γ در دیاگرام دو فازی آهن – کروم توسعه مییابد (تا حدود 18 کروم) و بنابراین آلیاژهای پرکربن و پرکروم را میتوان برای تشکیل ساختار مارتنزیتی، آستنیتی و آب دهی کرد. میزان عناصر آلیاژی که میتوان به فولادهای زنگنزن مارتنزیتی اضافه کرد محدود است زیرا عناصر آلیاژی مثل کربن، دمای Ms را کاهش میدهند، و اگر دمای Ms خیلی کاهش یابد در دمای محیط آستنیت بدست می آید. بنابراین، سایر عناصر آلیاژی که به این آلیاژها اضافه میشوند به چند درصد نیکل، مثل آلیاژهای 414 و 431، همراه با 1% تنگستن و 2.5% وانادیم در آلیاژ 422 محدود میشوند.

عوامل موثر در سختی مارتنزیت

عملیات حرارتی فولاد مارتنزیتی ؛ درصد سختی مارتنزیت به دو عامل درصد کربن و نوع ساختارفرعی مواد بستگی دارد. ساختار فرعی در واقع به ساختاری ، که در بین فرایند های تولید در عملیات استحاله مارتنزیت شکل گرفته اند.

انواع ساختار مارتنزیت

استحاله های مارتنزیت به دو نوع مارتنزیت لایه ای و مارتنزیت بشقابی تقسیم میگردد. با استفاده از فولادهای کم کربن و یا دارای کربن متوسط مارتنزیت لایه ای، با استفاده از فولادهای پرکربن مارتنزیت بشقابی تولید می شوند. واحدهای ساختاری مارتنزیت با چشم غیرمسلح قابل دیدن نیستند. و فقط با میکروسکوپ های نوری قابل تشخیص می باشند.

مارتنزیت لایه ای

دراین نوع مارتنزیت میزان کربن موجود در فولاد بسیار کم میباشد. و در فرایند استحاله مواد تمایل به تشکیل لایه های مارتنزیتی دارند. در نتیجه در فولادهای کم کربن مارتنزیت لایه ای ایجاد می شود.

مارتنزیت بشقابی

در طی عملیات مارتنزیت بشقابی فولاد های پرکربن و آلیاژهای آهنی تولید میشود. که اگر متقاطع باشند باعث ترک خواهند شد. در فولاد های ریز دانه، باعث ایجاد تشکیل ترک مویی کمتر است.

مارتنزیت مخلوط

نوع دیگری از فولاد مارتنزیت وجود دارد که ترکیبی از ساختارمارتنزیت بشقابی و مارتنزیت لایه ای میباشد. درصد کربن مصرفی در این نوع مارتنزیت بین ۰.۶ الی ۱ درصد می باشد.

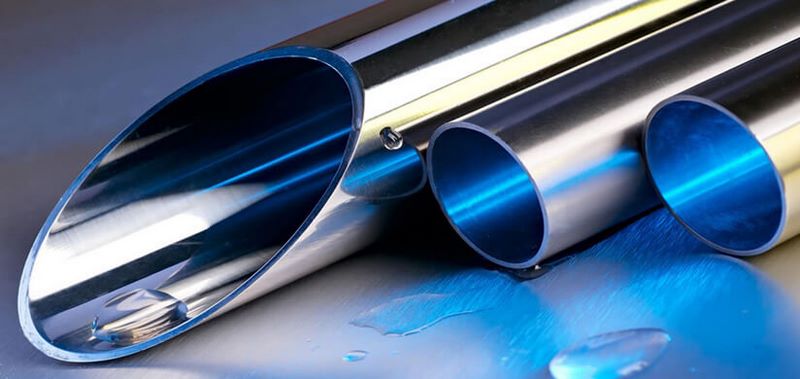

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴