کربن استیل یا فولاد پر کربن

کربن استیل ؛ فولاد در بین پرمصرفترین آلیاژهاست . که در ساختوساز، تولید و صنعت بهوفور از آن کمک می گیریم. همچنین فولادها دارای انواع مختلفی هستند که پرکاربردترین آنها عبارتد از فولاد کمکربن(فولاد نرم) و فولاد پرکربن. هردو دستهی اشاره شده میتوانند در هر صنعتی استفاده شوند. اما وجود تفاوتهای کلیدی هر کدام را برای کاربردی خاص مناسب میکند.

در این مقاله نگاهی دقیقتر به دو فولاد مذکور داریم. و تفاوتهای آنها را از نظر محتوای کربن، خواص مکانیکی و فرایندهای ساخت و تولید، بهصورت کامل مورد بررسی قرار دهیم. اگر درباره کاربرد فولاد پر کربن کنجکاو هستید، این مقاله را تا انتها دنبال کنید.

کربن استیل ، فولاد نرم

فولاد نرم یا ملایم (mild steel,) نوعی از فولاد به شمار میرود که میزان کربن آن بسیار کم است. معمولاً مقدار کربن این نوع از فولادها در بازه 0.05 تا 0.25% قرار دارد. به دلیل مقدار کم کربن در ساختار آلیاژی این فولادها، این دسته از فولادها به فولادهای کم کربن شهرت دارند. قیمت این فولادها به نسبت فولادهای آلیاژی بسیار کمتر بوده و به همین دلیل کاربرد زیادی در صنایع مختلف و بخصوص صنایع ساختمانی دارند. استفاده از این فولاد در ساختوساز که سهم بزرگی از مصرف فولاد در جهان را دارد بسیار رایج است. در این فولاد، کربن به میزان کمی مصرف گردیده است. پس انعطاف پذیری خوبی در این فولادها مشاهده میشود. همچنین قابلیت جوشکاری و شکل پذیری خوب فولادهای کم کربن بیشتر از فولادهای پرکربن است.

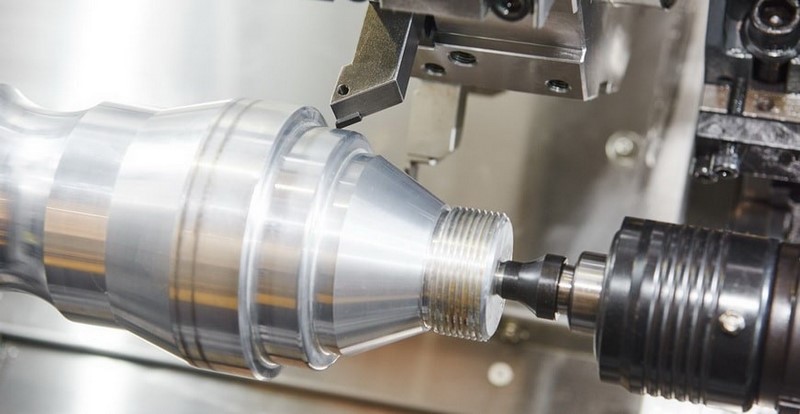

فولادهای کم کربن یا نرم از قابلیت ماشینکاری خوبی برخوردار بوده و میتوان به راحتی آنها را به اشکال دلخواه درآورد. همچنین لازم به ذکر است که فولاد کمکربن، از استحکام کششی بالایی برخوردار میباشد؛ به همین علت میتوان آن را در کاربردهایی با تنش بالا همچون تیرها، ستونها و اجزای ماشینآلات مورد استفاده قرار داد. در آخر باید گفت که تنوع و مقرونبهصرفه بودن این آلیاژها، فولاد کمکربن را به یک انتخاب محبوب و ایدهآل برای طیف وسیعی از کاربردها تبدیل کرده است.

کربن استیل ، فولاد کربنی

حالا به فولاد کربنی (carbon steel) میرسیم. فولاد کربنی نوعی از فولاد به شمار میرود که عنصر آلیاژی کربن در آن نقش بیشتری بازی میکند. عناصر دیگری نیز به این فولاد اضافه میشوند؛ اما مقادیر آنها بسیار کم است. دلایل مختلفی وجود دارند که باعث استفاده از این آلیاژ در بسیاری از محصولات و سازهها شدهاند. استحکام بالا و قیمت پایین دو نمونه از مهمترین دلایل هستند. امکان طبقهبندی فولاد کربنی به گریدهای مختلف باتوجهبه ترکیب شیمیایی و خواص مکانیکی وجود دارد.

فولادهایی که کمتر از 0.3 % وزنی کربن در ساختار خود دارند، فولادهای کم کربن نامیده میشود. این مقدار در فولادهایی با مقادیر متوسط از کربن به 0.3 تا 0.6 % وزنی از کربن میرسد. و مقادیر بیشتر کربن تا 2% وزنی نیز فولادهای پرکربن نامیده میشوند. همچنین هر کدام از گریدها بسته به خواص محصول نهایی، کاربردهای خاص خود را دارند. درصورتیکه فولادی با میزان کربن متوسط تا زیاد در اختیار شما است، میتوانید از آنها بهمنظور ساخت اجزای ماشینآلات همچون چرخدندهها و میللنگ بهره ببرید. از جمله دلایلی که این فولادها را به گزینهای ایدهآل برای طیف وسیعی از کاربردهای ابزارآلات تبدیل کردهاند، میتوانیم به استحکام زیاد و سختی بالا آنها اشاره داشته باشیم.

انواع فولاد کربنی

فولاد کربنی دارای انواع مختلفی است که هرکدام از آنها میتوانند خواص و کاربردهای منحصربهفردی از خود به نمایش بگذارند. در فهرست زیر قصد داریم به بررسی انواع فولاد کربنی بپردازیم و کاربردها و خواص هر یک را معرفی کنیم.

فولاد کمکربن

به این نوع فولاد فولاد ملایم نیز اطلاق میشود. میتواند انعطافپذیری بیشتری از خود نشان دهد و دلیل این موضوع به کربن پایین آن بازمیگردد. ازآنجاییکه در بخشهای قبلی بهصورت کامل این فولاد را بررسی کردیم، از ذکر مجدد آن خودداری میکنیم.

فولاد کربن متوسط

میزان کربن این فولاد 0.3 تا 0.6% است؛ به همین علت قویتر و سختتر از فولاد کمکربن هستند؛ اما شکل پذیری و قابلیت انعطاف کمتری نیز دارند. در تولید اجزای ماشینآلات، قطعات خودرو و سازههای خاص ساختمان میتوان از این فولاد بهره برد؛ زیرا در تمامی کاربردهای مذکور به استحکام و مقومت بالا نیاز است.

فولاد پرکربن

در فولادهای پرکربن حدود 0.6 تا 1.5% کربن در ساختار فولاد وجود دارد. از اصلیترین دلایلی که باعث شناختهشدن این فولاد شده است، میتوان به استحکام و سختی بالا آن اشاره کرد. میزان شکنندگی و ترد بودن فولاد پرکربن از فولاد با کربن متوسط بیشتر است. درصورتیکه برای ساخت محصولاتی همچون تیغه چاقو، فولاد فنر، قالبهای صنعتی که به استحکام بالایی نیاز دارید، میتوانید از فولاد با میزان کربن بالا بهره ببرید.

تفاوت فولاد کم کربن در مقابل فولاد پرکربن

در این بخش قصد داریم به بررسی تفاوت بین کربن استیل و فولاد نرم بپردازیم. عوامل کلیدی مهمی وجود دارند که باعث شدهاند بین این دو فولاد تفاوتهایی به چشم بخورند؛ اما قبل از اینکه به تشریح هر کدام بپردازیم، در جدول زیر بهصورت خلاصه آنها را نام میبریم:

پارامتر مقایسهفولاد ملایمفولاد پرکربنمیزان کربنکممتوسط تا زیادمقاومت مکانیکیمتوسطبالاشکلپذیریبالامتوسط تا کممقاومت در برابر خوردگیضعیفضعیفجوشپذیریخوببهطورکلی مناسب نیستقیمتارزانبستگی به عناصر آلیاژی دارد

فرایند تولید فولاد کم کربن و پر کربن

فرایندی که برای تولید فولاد باید طی شود، باتوجهبه نوع فولاد و کیفیت مورد نظر محصول نهایی متفاوت خواهد بود. فرایند تولید هر کدام از فولادها غالباً به سه مرحله تقسیم میشود. این سه مرحله شامل موارد زیر هستند:

مرحله اولیه

تولید فولاد با کمک مواد بازیافتی و غراضه یا ترکیبی از سنگ آهن و فولاد بازیافتی امکانپذیر است. بدین منظور میتوان از فرایند BOF بهره برد. که بهاصطلاح کوره اکسیژن قلیایی اطلاق میشود. در این کوره مواد خام همچون سنگآهک و کک به فولاد مذاب تبدیل میشوند. سپس فولاد مذاب در قالبهای مخصوص وارد میشود. تا بتوان آنها را به صورت شمش یا اسلب درآورد. در این روش اکسیژن خالص به مذاب تزریق شود. تا به کمک آن مقدار کربن اضافه در فولاد اکسید و به سطح فولاد منتقل شود. این روش یکی از مرسوم ترین روشهای کربن زدایی در فولاد هاست. نتیجه این امر تولید فولاد با محتوای کربن 0.5% است.

مرحله ثانویه

بازار به محصولات فولادی با کیفیت بالا و ویژگیهای سازگارتر نیاز دارد؛ به همین علت نیاز است فرایندهای ثانویه را روی فولاد اعمال کرد. این موضوع به سازندگان اجازه خواهد داد تا بتوانند دست به تغیر محتوای کربن بزنند و از این طریق انواع فولاد همچون فولاد کمکربن، فولاد کربن متوسط و فولاد پر کربن را تولید کنند.

در مرحله ثانویه تولید برای انواع فولاد کربنی از کوره قوس الکتریکی (EAF) استفاده میشود. در کورههای قوس الکتریکی میتوان با کنترل دما، افزودن عناصر آلیاژهای استیل و یا افزودن گاز زداها، ترکیب آلیاژی فولاد را تنظیم کرد. فرایندهای مرتبط با کوره قوس الکتریکی عبارتند از:

- فرایند همزدن: در این مرحله ناخالصیهای مواد اولیه از آن جدا شده و ترکیب آن به فولاد نهایی نزدیکتر میشود.

- کوره پاتیلی: در این مرحله مواد اولیه را در پاتیلهای چند تنی ذوب میکنند همچنین میتوان دما و میزان عناصر آلیاژی را تا حد دقیقی تحت کنترل داشت. برای هم زدن فولاد، یک گاز خنثی از انتهای پاتیل به ترکیب تزریق میشود. حرکت گاز درون پاتیل و تمایل آن به خروج از مذاب، سبب ایجاد تلاطم در مذاب شده و باعث به دست آمدن یک مذاب یک دست میشود.

- فرایند گاز زدایی: در این مرحله با افزودن نمکهایی به نام فلاکس، عناصری مثل هیدروژن، اکسیژن و نیتروژن را از مذاب خارج میکنند. حضور هر کدام از عناصر گفته شده بیش از حد استاندارد در مذاب، میتواند بر روی تمام خواص مکانیکی فولاد به دست آمده اثرات مخربی بگذارد.

- تنظیم ترکیب آلیاژی: در این مرحله میزان هرکدام از عناصر آلیاژی بررسی شده و پس از آن با تزریق گاز آرگون خنثی، مذاب را هم زده و ترکیب عناصر آلیاژی را در تمام نقاط مذاب یکنواخت میکند.

اکسیژن زدایی، مرحلهای مهم و حیاتی

یک مرحله حیاتی که در مراحل ثانویه فولادسازی بسیار اهمیت دارد، حذف اکسیژن است. زمانی که فولاد مذاب به جامد تبدیل شود، اگر اکسیژن در مذاب وجود داشته باشد با کربن وارد واکنش شده و در نهایت مونوکسید کربن تولید میشود. برای اینکه بتوان از تغییر خواص مواد محصول نهایی پیشگیری شود و همچنین فولاد را برای کاربردهای مختلف آماده کرد، باید میزان اکسیژن در ساختار کنترل شود. فرایندهای اکسیدزدایی خود شامل مراحل مختلفی میشود و از این طریق میتوان به انواع مختلف فولادها دست یافت. فولاد کشتهشده، فولادهای نیمهکشته، فولادهای سرپوشدار و فولادهای لبهدار در بین این فولادها جای میگیرند.

مرحله ریختهگری

حال به ریخته گری کربن استیل میرسیم. ریختهگری یکی از قدیمیترین روشهای ساخت و تولید به شمار میرود. در این مرحله مواد ذوبی را درون قالبهای مخصوص میریزند. بهمنظور ساخت قطعات فلزی نیز میتوان از این روش بهره برد. در ریختهگری شمشهایی که تولید میشوند، به کوره های پیت انتقال پیدا میکنند. تا دوباره آنها را برای نورد گرم، حرارت داده و آماده کرد.

علت زنگ زدن کربن استیل

یکی از سؤالات اساسی که پرسیده میشود این است آیا کربن استیل بهراحتی زنگ میزند یا خیر؟ بهطورکلی فولاد کربنی برپایه آهن ساخته میشود؛ به همین علت حساسیت بسیار بالایی در برابر زنگزدگی دارد. اگر فولاد پر کربن در مناطق مرطوب قرار بگیرد، امکان خوردگی فلزات و زنگزدن آن نیز افزایش پیدا میکند و در نهایت محصول اکسید میشود و رنگ آن به قهوهای مایل به نارنجی تبدیل میشود. آهن موجود در فولاد با اکسیژنی که در هوا وجود دارد بهراحتی وارد واکنش شده و در نهایت اکسید آهن تولید میکند.

این موضوع برای فولادهای کم کربن نیز صدق میکند. میزان خوردگی فولاد پر کربن تحتتأثیر عوامل متعددی تغییر میکند. محیط مورد استفاده، وجود فلزات یا عناصری که خوردگی را تسریع میکنند و همچنین نوع خاص فولاد کربنی در بین این عوامل قرار میگیرند. برخی از فولادهای کربنی ممکن است در مقایسه با سایر فولادها مقاومت بیشتری در برابر زنگزدگی داشته باشد. همچنین اگر قصد دارید خطر تشکیل زنگ را کاهش دهید، میتوانید از پوششهایی همچون رنگ، پوشش گالوانیزه یا آبکاری الکتریکی بهره ببرید.

فولاد پرکربن یا فولاد کم کربن(نرم)

به نظر شما کدام دسته از کربن استیل بهتر است؟ فولاد پرکربن یا فولاد کم کربن؟ هرکدام از فولادها خواص و مزایای خاص خود را دارند که آنها را برای کاربردهای مختلف مناسب میکنند. اینکه کدام فولاد بهتر است، به نیازهای خاص شما بستگی دارد. بهعنوانمثال فرایند تولید فولاد کم کربن آسان است و هزینه بالایی ندارد؛ به همین علت برای کاربردهایی با تنش کم گزینه مناسبتری است. از فولاد کربنی (فولاد با کربن متوسط تا فولاد با کربن بالا) میتوانید برای کاربردهایی بهره ببرید که نیاز به استحکام بالا دارند؛ زیرا درصد کربن آنها بالا است و استحکام بیشتری دارند.

لازم به ذکر است فولاد پر کربن از منظر استحکام تفاوت قابلتوجهی با فولاد زنگ نزن کم کربن دارد و میتواند 20% قویتر باشد؛ ازاینرو در کاربردهایی که به استحکام و سختی بالایی نیاز است، ایدهآلترین گزینه برای استفاده فولاد کربنی خواهد بود. البته فولاد کربنی معایب خود را نیز دارد که مهمترین آن به قیمت بالا بازمیگردد. همچنین جوشکاری فولاد کربنی در مقایسه با فولاد کم کربن(نرم) دشوارتر است.

سخن آخر

فولاد در بین پرمصرفترین و کاربردیترین آلیاژهای صنعتی جای میگیرد. یکی از عناصر مهم این آلیاژ، کربن است و همین موضوع باعث خواهد شد انواع مختلفی از آن در بازار به چشم بخورند. فولاد کربنی یک نمونه از آنها است. همچنین این نوع از آلیاژ نیز دارای انواع گوناگونی هستند. از انواع کربن استیل میتوانیم به نوع پرکربن اشاره کنیم. کاربرد فولاد پر کربن برای تولید محصولاتی که به استحکام و سختی بالا نیاز دارند، مناسبتر است. در این مطلب سعی کردیم به مقایسه کربن استیل و فولاد کم کربن(نرم) بپردازیم تا راحتتر بتوانید برای تهیه و استفاده از آنها برنامه بریزید.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴