آهن سخت چیست ؟

آهن سخت ، همانطور که می دانید فولاد نوعی آلیاژ است که از ترکیب آهن و کربن تشکیل می شود. حال در جواب پرسش آهن سخت چیست باید بگوییم که آهن سخت نوعی فولاد است که علاوه بر کربن با عناصر دیگری نیز ترکیب شده است. معمولا مقدار کمی از عناصر آلیاژی (در اغلب موارد حداکثر 5 درصد) به فولاد اضافه می شود و فولاد آلیاژی را ایجاد می کند.

این نوع فولاد به دلیل مقاومت در برابر خوردگی ، استحکام بیشتر و قابلیت خوب ماشینکاری آهن سخت نامیده می شود. برخی از عناصری که اغلب برای ساخت فولاد آلیاژی به کار می روند شامل منگنز ، نیکل ، کروم ، مولبیدن ، وانادیوم ، سیلیسیم و بور هستند. البته عناصر دیگری هم مانند آلومینیوم ، کبالت ، مس و… می توانند به ترکیب فولاد اضافه شوند اما خیلی رایج نیستند.

خواص این نوع فولاد

از آنجایی که فولادهای آلیاژی دارای عناصر مختلفی هستند می توانند خواص متفاوتی هم داشته باشند. برای مثال یک عنصر ممکن است مقاومت فولاد را در برابر حرارت و عنصر دیگر مقاومت فولاد را در برابر خوردگی افزایش دهد. زمانی که مقدار کمی از عناصر ذکر شده به فولاد اضافه می شود معمولا قابلیت ماشینکاری آن بهبود پیدا می کند. اما در صورتی که بیش از 20 درصد از عنصر به ترکیب فولاد اضافه شود مقاومت آن را در برابر خوردگی و حرارت بالا افزایش می دهد. در ادامه خواص برخی از فولادهای آلیاژی را با هم بررسی می کنیم.

- فولاد آلیاژی دارای بیسموت : اضافه شدن این عنصر به ترکیب فولاد باعث بهبود قابلیت ماشینکاری آن می شود.

- فولاد دارای بورون : بهبود ویژگی سختی پذیری فولاد.

- فولاد دارای کرومیوم : باعث بهبود ویژگی سختی پذیری و مقاومت در برابر خوردگی می شود.

- فولاد دارای مس : بهبود ویژگی مقاومت در برابر خوردگی.

- فولاد دارای سرب : بهبود قابلیت ماشینکاری.

- فولاد دارای منگنز : این عنصر از خرد شدن فولاد در صورت ترکیب شدن با گوگرد جلوگیری کرده و سختی پذیری فولاد را افزایش می دهد.

- فولاد دارای مولیبدن : مانع رشد دانه فولاد در دمای بالا می شود.

- فولاد دارای نیکل : افزایش استحکام و مقاومت در برابر خوردگی.

- فولاد دارای سیلیکون : افزایش قدرت و سختی پذیری. همچنین مقاومت کششی فولاد و خواص مغناطیسی آن را هم را افزایش می دهد.

- فولاد دارای سولفور : بهبود قابلیت ماشینکاری.

- فولاد دارای تیتانیوم : کاهش سختی مارتنزیتی در فولاد های Cr.

- فولاد دارای تنگستن : افزایش مقاومت در برابر حرارت.

- فولاد دارای وانادیوم : افزایش استحکام در عین حفظ قابلیت شکل پذیری فولاد.

اگر می خواهید بدانید خواص کلی آهن سخت چیست باید بگوییم که فولادهای آلیاژی قدرت ، شکل پذیری و استحکام بالاتری دارند.

روش ساخت فولاد آلیاژی

دو روش برای ساخت فولاد آلیاژی وجود دارد که در ادامه به آنها می پردازیم. اما به طور کلی فرآیند تولید این نوع فولاد از ذوب شدن عناصر مورد نظر در کوره ای که دمای آن بیش از 1600 درجه سانتیگراد است آغاز می شود. این عناصر باید به مدت 8 تا 12 ساعت در کوره قرار بگیرند. سپس فولاد در دمای بالاتر از 500 درجه سانتی گراد آنیل می شود.

این کار به منظور از بین بردن ناخالصی ها و تغییر خصوصیات فیزیکی و شیمیایی فولاد انجام می شود.در مرحله بعد مخلوط اکسیدهای آهن که حاصل فرآیند آنیل فولاد است از سطح فولاد برداشته می شود و سپس فرآیند آنیل و رسوب زدایی با اسید هیدروفلوریک تکرار خواهد شد. در نهایت فولاد ذوب شده برای نورد و شکل گیری آماده می شود.

استفاده از آهن اسفنجی و کوره های قوس الکتریکی

- ماده اولیه تولید فولاد آلیاژی در این روش آهن قراضه و آهن اسفنجی است. حال اگر می خواهید بدانید روش تولید آهن سخت چیست باید بگوییم که ابتدا آهن قراضه درون کوره قوس الکتریکی ذوب شده و سپس آهن اسفنجی وارد کوره می شود.

- برای ساخت فولاد آلیاژی باید عناصر آلیاژ کننده (فلزاتی که به ترکیب فولاد اضافه می شوند) را به کوره اضافه کرد. این مواد با ترکیب دلخواه اضافه می شوند.

- در صورت نیاز برای افزایش درصد کربن می توان مواد خام دارای کربن زیاد را به کوره اضافه کرد یا اینکه از موادی مانند کک کمک گرفت.

استفاده از آهن خام فرآیند احیای غیر مستقیم

قبل از انجام این فرآیند باید آهن خام یا همان سنگ معدن آهن شکسته شود و به شکل قطعات مناسب وارد کوره شود. این روش بسیار پر کاربرد است. درواقع 60 درصد فولاد خام جهان با استفاده از روش احیای غیر مستقیم و از طریق کوره های بلند تولید می شود. در ایران هم این روش تولیدی در کارخانه ذوب آهن اصفهان به کار گرفته می شود.

- ماده اولیه تولید فولاد آلیاژی در این روش آهن خام (سنگ معدن) است. در طی این روش آهن خام به علاوه کک وارد کوره های بلند می شوند.

- در مرحله بعد مواد مذاب برای جدا کردن ناخالصی ها و تولید فولاد وارد کوره اکسیژنی می شوند.

- در مرحله آخر فولاد با درصد کربن بالا درون کوره های اکسیژنی تولید می شود.

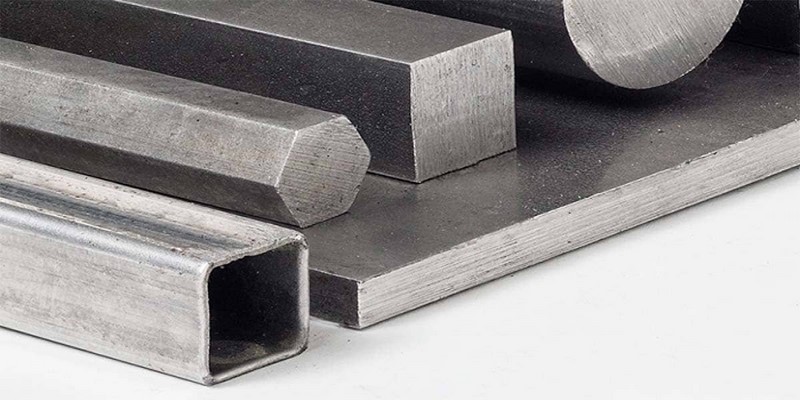

چگونگی آهن به فولاد

حالا که می دانید آهن سخت چیست بهتر است با روش تبدیل شدن آهن به فولاد هم آشنا شوید. تبدیل آهن به فولاد زمانی صورت می گیرد که آهن ذوب شده را تصفیه کرده و ناخالصی های آن را جدا کنند ، سپس درصد مشخصی از کربن و سایر آلیاژهای فلزی مانند وانادیم ، کروم و نیکل را به آن اضافه کنند. به این ترتیب آهن تبدیل به فولاد خواهد شد. بعد از تبدیل شدن آهن به فولاد می توان محصولات فولادی مختلفی مانند ورق های فولادی (ورق سیاه ، ورق گالوانیزه ، ورق رنگی و…) میلگرد ، مفتول و…. تولید کرد. این محصولات در صنایع مختلفی مانند صنایع ساختمان سازی ، ساخت لوازم خانگی ، خودروسازی و بسیاری دیگر از صنایع به کار گرفته می شوند.

عوامل موثر بر سختی آهن و آهن سخت

عوامل مختلفی بر سختی آهن و فولاد آلیاژی موثر هستند که در ادامه می توانید با برخی از آنها آشنا شوید:

- تغییر آستنیتی : سختی فولاد در این مورد به سرعت خنک شدن آن بستگی دارد. فولادهایی که آرام ، متوسط و سریع خنک می شوند از نظر سختی با هم متفاوت هستند.

- اندازه دانه : معمولا با افزایش دانه های فولاد سختی آن هم بالاتر می رود.

- ترکیب آلیاژهای موجود در فولاد آلیاژی : برخی از عناصر سختی فولاد را افزایش می دهند.

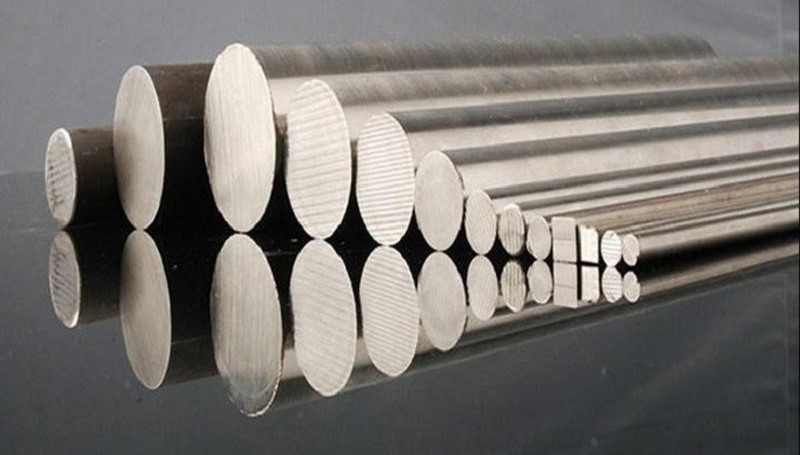

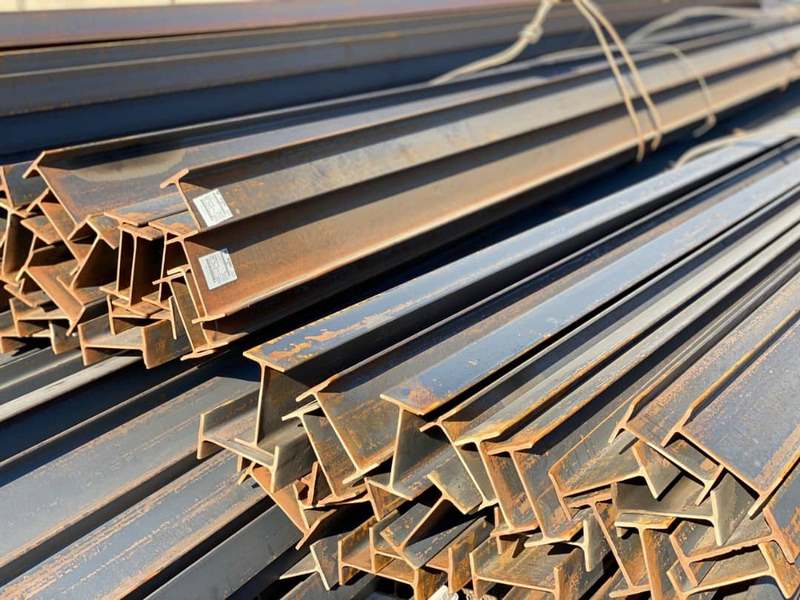

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴