ورق سیاه ، خواص و کاربردها

ورق سیاه ، در تولید ورق از دو نوع تکنولوژی مختلف استفاده میشود که نام های نورد سرد و نورد گرم به آنها اطلاق میشود. در نورد گرم محصول خروجی را ورق سیاه می نامند. و در نورد سرد محصول خروجی ورق روغنی خواهد بود.

نورد چیست؟

با انجام فرایند کشش عمیق بر روی ورقهایی که از طریق نورد گرم حاصل شدهاند میتوان از آنها برای تولید ظروف آشپزخانه استفاده نمود. در بزرگ ترین مجتمعی که در ایران محصول نوردی تولید می گردد کارخانه فولاد مبارکه اصفهان است. به طور کلی فرآیند تولید این محصول فولادی را میتوان بدین صورت شرح داد. ابتدا به کمک فرآیند نورد گرم شمشهای ریختهگری به بیلت و شمش تبدیل میگردد.

سپس با عملیات شکل دهی محصولاتی مانند مفتول، مقاطع ساختمانی، میلگرد و ورق تولید میگردد. فرایند نورد سرد در دمایی پایینتر از دمای تبلور مجدد و به منظور تولید تسمه و ورق با کیفیت ابعادی و مشخصات مکانیکی بهتر نسبت به محصولات نورد گرم صورت میگیرد.

ورق نورد گرم همان ورق سیاه

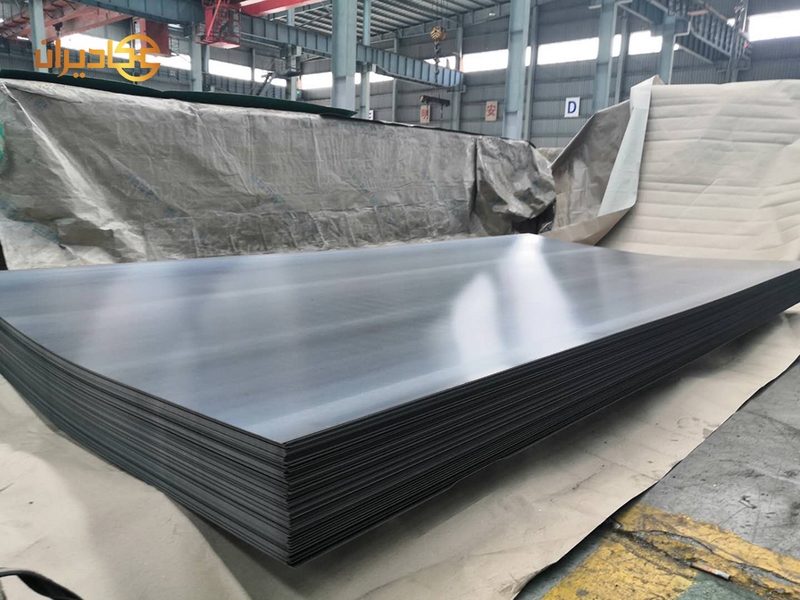

تولید این محصول با تکنولوژی نورد گرم به این معناست که مواد اولیه تولید این محصول در دماهای بسیار بالا ذوب می گردد. سپس در طی این فرآیند محصول ظاهری مات به خود میگیرد . و به دلیل رنگ ظاهری آن ، در بازار به این محصول ورق سیاه می گویند .

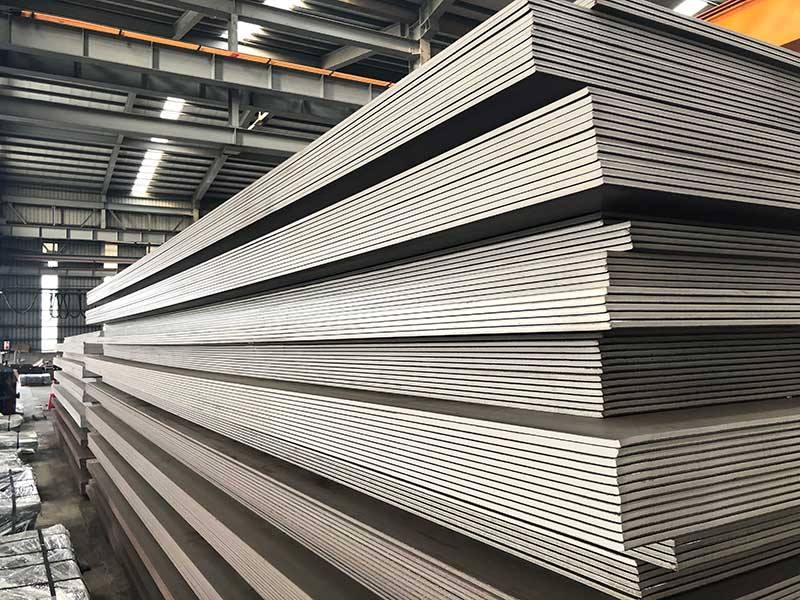

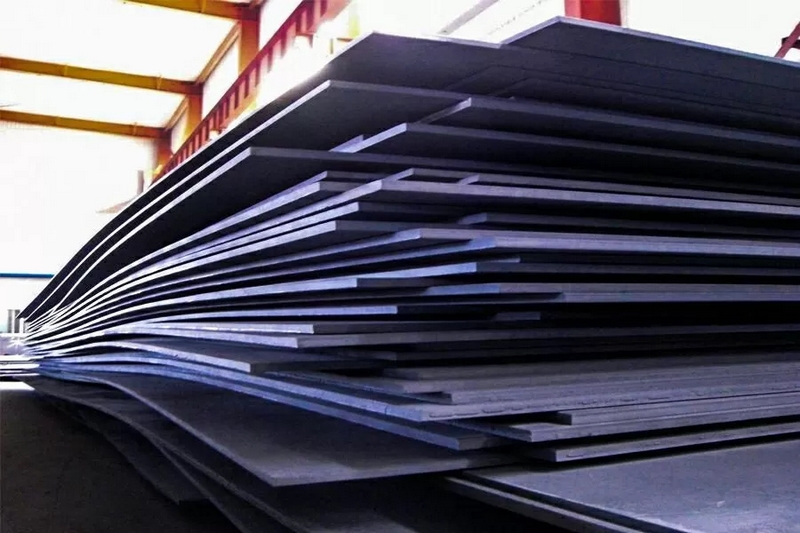

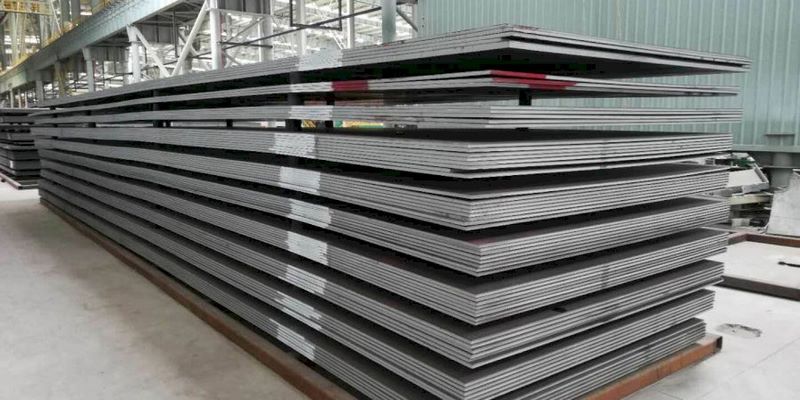

ورق سیاه

ورق سیاه آهنی مسطح که به دو صورت رول و بریده (شیت) وجود دارد .

مراحل تولید

در این روش ابتدا تختال تولیدی در کوره پیش گرم با دمای بالا قرار میگیرد . پس از خروج تختال از کوره پیش گرم یک پوسته اکسیدی روی سطح تختال تشکیل میشود. به منظور برطرف ساختن این پوسته اکسیدی، عملیات پوسته شویی انجام می گیرد . که تأثیر زیادی بر افت دمای سطح تختال دارد.

نورد خشن مرحله بعد از پوسته شویی است. در این مرحله قطعه کار چندین مرتبه از بین غلتکها عبور میکند تا بهتدریج به ابعاد مورد نظر برسد. در طی این فرایند توزیع دمای بار تحت تأثیر چند عامل از جمله انتقال حرارت به محیط و گرمای ناشی از تغییر شکل پلاستیک قرار میگیرد و ضخامت تختال 15 تا 30% کاهش مییابد. نورد خشن دارای 2 تا 3 قفسه است. پس از آخرین قفسه نورد خشن، این محصول وارد مرحله نورد نهایی میگردد.

اجزای اصلی خط نورد گرم

کوره پیش گرم

در کوره پیش گرم تختال تا دمای حدود 1200-1250 درجه سانتیگراد گرم میشود. تا عناصر آلیاژی محلول و عیوب ساختاری حاصل از ریخته گری حذف گردند. انتخاب دمای مناسب پیش گرم بسیار مهم است تا هم از هزینه اضافی برای افزایش دمای بیش از حد جلوگیری شود و هم تشکیل رسوب سختی که ناشی از دمای پیش گرم پایین است به حداقل برسد.

قفسههای نورد خشن (نورد اولیه)

تختالها پس از پیش گرم توسط فشار آب پوسته زدایی می گردند . سپس وارد قفسههای خشن کار میشوند. تختالها تا چندین مرحله نورد تا حدود 75% از ضخامت اولیه آنها کم میشود. در هر مرحله کاهش ضخامت موجب افزایش عرض میشود که توسط غلتکهای عمودی کنترل میگردد. پس از این مرحله این محصول وارد جعبه کلاف گردیده و یا بهصورت مستقیم وارد قفسههای نورد نهایی میشود.

جعبه کلاف

جعبه کلاف در میز انتقال بین قفسههای خشن و نورد نهایی قرار دارد. هدف اصلی جعبه کلاف طول خط نورد است. مزایای دیگر جعبه کلاف عبارتاند از: شکستن پوستهها، همگن سازی دمای محصول که موجب ایجاد خواص مکانیکی یکنواخت در ورق میشود. همچنین افزایش ظرفیت تولید. در انتهای میز انتقال ورق از حالت کلاف خارج و قبل از ورود به قفسههای نورد نهایی، پوسته زدایی میشود.

قفسههای نورد نهایی

خط نورد نهایی متشکل از 5 تا 7 قفسه نورد پشت سر هم می باشد. هنگامی که ورق به دمای مناسب رسید وارد اولین قفسه نورد نهایی میشود . سپس بهصورت پیوسته از سایر قفسهها عبور میکند. سرعت ورق در این قفسهها بین 10 تا 20 متر بر ثانیه است و ضخامت ورق را بین 1 تا 4 میلی متر و یا کمتر کاهش میدهند.همانند قفسههای خشن کار این قفسهها هم معمولاً 4 غلتک هستند. در ورود به خط نهایی دمای ورق و در خروج از خط دما و ضخامت ورق اندازه گیری میشود. در این مرحله ضخامت توسط سیستم خودکار کنترل ضخامت و دما توسط تغییر سرعت نورد کنترل میشود.

واحد خنک کاری

هنگامی که ورقها از قفسههای نورد نهایی خارج شد، تحت شرایط کنترل شده بر روی میز خنک کننده، خنک میشود. هدف این مرحله کاهش دمای ورق از 850 درجه سانتیگراد تا دمای مرحله کلاف پیچ یعنی حدود 580 درجه سانتیگراد است. بعد از مرحله خنک کاری، ورق در کلاف پیچ بهصورت کلاف در میآید و اجازه کاهش دما به آن داده میشود تا برای بارگیری آماده شود.

کلاف پیچ

بعد از خروج از واحد خنک کاری دما اندازه گیری شده و محصول در واحد کلاف پیچ بهصورت کلاف در میآید.

انواع این محصول

ورقهای سیاه، در دو نوع صنعتی و معمولی با استانداردهای مختلف تولید میشود.نوع صنعتی آن با نام تجاری ST37 و نوع معمولی آن با نام تجاری A516-GR60,70 و A285-GR C و A283-GR C و ST52 در بازار وجود دارد.

بیشترین کاربرد مصارف صنعتی ورقهای نورد گرم از نوع ST37 و در صنایع ساختمانی و ساخت سولهها، پروژههای مخزن سازی و سد سازی و … است. ضخامت نمونههای موجود در بازار تا ضخامت در حدود 60 میلی متر است. این ورقها قابل برش به قطعات کوچکتری هستند. به طور مثال، محصولی باضخامت 4 میلی متر، عرض 100 سانتی متر و طول 125 سانتی متر دارد.

بیشترین مصرف ورق سیاه صنعتی و معمولی

- پتروشیمی

- سد سازی

- تانکر سازی

- صنعت ساختمان

- صنایع ساخت و ساز سنگین فلزی

کاربردها

ورقهای نورد گرم (ورق سیاه) در صنایع مختلفی از جمله صنعت ساختمان، تانکر سازی، خودروسازی، مخازن خاص، کشتی سازی و صنایع سنگین فلزی و … کاربد دارند. ورق سیاه به دو شکل کلی رول فرم و فابریک تولید میشوند.

ضخامت

ضخامت ورق سیاه از 1/5 میلی متر آغاز و نهایتاً به 100 میلی متر ختم میشود.

ابعاد فیزیکی

در حالت رول فرم عرض ورقهای سیاه بستگی به ضخامت چهار عرض ، 100 سانتیمتر و 125 سانتیمتر و 150 سانتیمتر و 200 سانتیمتر را دارا خواهند بود. طبیعی است در حالت رول فرم محدودیت طولی خواهیم داشت. در حالت فابریک نیز بسته به مقدار سفارش هر اندازه و ابعادی تولید می گردد . اما بعضی ابعاد مرسوم و پرکاربرد هستند. این ابعاد مرسوم به شرح زیر موجود میباشند:

ورق ابعاد 2000*1000 میلی متر ، ورق ابعاد 2500*1250 میلی متر ، ورق ابعاد 6000*1000 میلی متر ، ورق ابعاد 6000*1500 میلی متر ، ورق ابعاد 6000*2000 میلی متر ، ورق ابعاد 12000*2000 میلی متر

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴

نظرات اخیر

نبشی و ناودانی - کامیار استیل

[…] برای تولید این محصول پرسی مورد استفاده قرار میگیرد، ورق سیاه فولادی است. در این روش ابتدا ورق فولادی را که معمولا […]