سخت کاری آهن و فولاد

سخت کاری آهن و فولاد ؛ سخت کاری از جمله روشهای عملیات حرارتی سطحی است. به کمک این عملیات، سختی سطح نمونههای فولادی افزایش پیدا میکند. برای آشنایی بیشتر با سخت کاری و روشهای آن ، ادامه این مطلب را مطالعه کنید.

سخت کاری آهن و فولاد

گرم کردن یک نمونه فولادی تا دمای مشخص، نگهداری و سپس سرد کردن، عملیات حرارتی میگویند. یک قطعه صنعتی به روشهای مختلفی مثل فورج تولید می شود. در پایان خط تولید توقع داریم قطعه تولیدی خواص مکانیکی مشخصی داشته باشد. عملیات حرارتی از جمله روشهایی است که به بهبود خواص مکانیکی و ساختار ماده کمک میکند. این عملیات به روشهای مختلفی صورت میگیرد.

در صنایع مختلف، گاهی به قطعاتی نیاز داریم که علاوهبر داشتن سطحی سخت، از چقرمگی مناسبی نیز برخوردار باشند. منظور از چقرمگی، توانایی ماده در برابر جذب انرژی و عدم تغییر شکل است. استفاده از عملیات حرارتی برای افزایش سختی سطح قطعه را سخت کاری میگویند. سخت کاری، آخرین فرایندی است که برای افزایش استحکام سطحی ماده انجام میگیرد. این نوع عملیات حرارتی به قطعه این امکان را میدهد تا خواص سختی و مقاومت به ضربه را درکنار هم داشته باشد. برای تولید برخی قطعات صنعتی مثل چرخ دنده، میل لنگ و … از سخت کاری استفاده میشود.

دمای مورد نیاز برای عملیات حرارتی به نوع آلیاژ فولاد و ابعاد قطعه وابسته است. هرچه ابعاد قطعه فولادی کوچکتر باشد، دمای مورد نظر کاهش پیدا میکند. تشکیل مارتنزیت در فولادها موجب افزایش سختی، استحکام زیاد و مقاومت در برابر خستگی و سایش می شود. سختی حداکثر فولاد در ساختارهای کاملا مارتنزیتی ایجا میشود. برای ایجاد این ساختار بایستی نمونههای تحت عملیات حرارتی را با سرعت بالا سرد کرد. معمولا برای سریع سرد کردن از آب یا روغن استفاده میکنند. اما برای افزایش سختی آهن چه باید کرد؟ در ادامه این مطلب بهطور کامل درباره این موضوع صحبت خواهیم کرد.

سخت کاری آهن و فولاد ؛ عوامل موثر بر سختی پذیری آهن

مقدار سختی پذیری آهن و مقاطع فولادی به عوامل زیر وابسته است:

- اندازه دانههای آستنیت

- درصد کربن

- عناصر آلیاژی

- ناخالصیهای نافلزی

- همگن بودن میکرو ساختار

روش های سخت کاری آهن

سخت کاری آهن با روشهای مختلفی صورت میگیرد. این روشها به دو دسته تقسیم بندی میشوند:

عملیات ترموشیمی

دسته ای از روش های سخت کاری هستند که در آن ترکیب شیمیایی سطح، تغییر می کند. کربن دهی، نیتروژن دهی و کربن نیتروژن دهی روش هایی هستند که در این گروه قرار میگیرد.

عملیات موضعی

روشهای مورد استفاده در این گروه، برخلاف گروه اول، ترکیب شیمیایی سطح را تغییر نمیدهند. دو روش سخت کردن شعلهای و سخت کردن القایی از جمله روش های عملیات حرارتی موضعی هستند.

انواع سخت کاری

در پاسخ به سوال چگونه اهن را سخت کنیم، باید گفت چندین روش وجود دارد که در ادامه آنها را بررسی خواهیم کرد.

کربن دهی

قرار دادن قطعه فولادی در کنار یک ماده کربن ده مثل ذغال در دمای بالا، سختی سطح را افزایش میدهد. دمای بالا باعث آزاد شدن کربن از ماده کربن ده و نفوذ آن به سطح قطعه میشود. لازم به ذکر است که این فرایند زمان بر است. همچنین ضخامت لایه سطحی با زمان نگهداری رابطه مستقیم دارد. در پایان این فرایند، مغز قطعه فولاد کم کربن و سطح آن فولاد پر کربن خواهد بود. بسته به حالت ماده کربن ده با سه نوع روش کربن دهی مواجه هستیم. این سه روش شامل کربن دهی جامد یا پودری، کربن دهی مایع و کربن دهی گازی میشود.

در کربن دهی جامد و مایع برای سرد کردن از روغن استفاده میکنند. البته در روش جامد، در صورت غوطه وری ناگهانی در روغن، امکان شکست وجود دارد. به همین دلیل خنک کردن سطح طی دو مرحله صورت میگیرد. در مرحله اول پس نشستن گرافیت بر روی سطح، نمونه در مجاورت هوا خنک میشود. در مرحله بعد مجددا نمونه را حرارت داده و این بار در روغن سرد میکنند. این کار به رشد ساختارهای مارتنزیت و سختی سطح منجر میگردد. روش کربن دهی گازی در مقایسه با دو روش دیگر جدیدتر میباشد. همچنین برای تولید انبوه، این روش سریع و اقتصادی خواهد بود.

نیتروژن دهی

نیتروژن اتمی با ایجاد ترکیب نیترید فلزی در سطح، سختی را افزایش میدهد. این روش برای سخت کاری اکثر فولادها مناسب میباشد. اما نیتروژن دهی فولادهای آلیاژی با عناصری مثل آلومینیوم، کرم، مولیبدن و وانادیم سختی بیشتری ایجاد میکند. این روش در مقایسه با روش کربن دهی، در دماهای کمتری انجام میگیرد. علاوهبر آن قطعه در پایان عملیات حرارتی، در مجاورت هوا سرد میشود.

کربن – نیتروژن دهی

در این روش نیتروژن و کربن به طور همزمان جذب سطح شده و به این ترتیب سختی افزایش پیدا میکند. حضور این عناصر در سطح، باعث تفاوت ترکیب شیمیایی سطح و مغز قطعه میشود. این روش عموما در محیطهای گازی انجام میگیرد.

نیروژن – کربن دهی

تفاوت این روش در مقایسه با روش قبلی در دماهای کمتری انجام میشود. نیتروزن کربن دهی به دو صورت گازی و مایع امکان پذیر است.

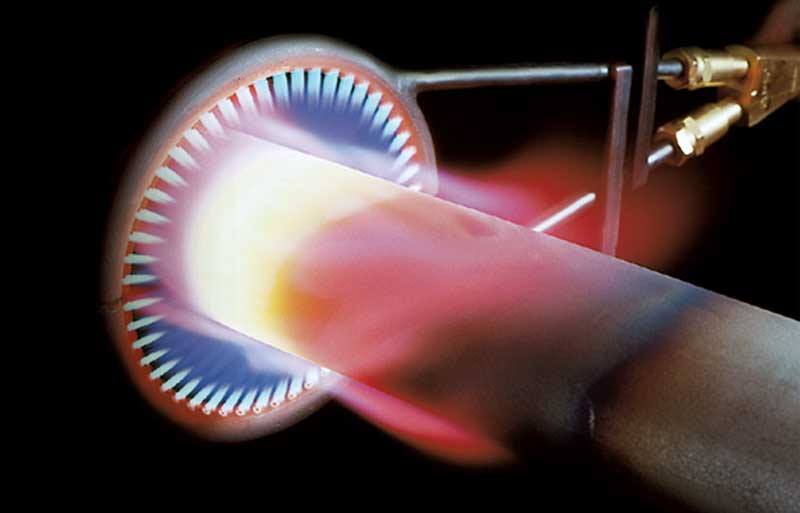

سخت کردن شعله ای

یک ماده طی سه مرحله عملیات حرارتی میشود. مرحله اول که حرارت دادن برای رسیدن به دمای مشخص است. در این روش، به کمک مشعل اکسیژن در کنار یک شعله گازی مثل استیلن، پروپان یا گاز طبیعی سطح قطعه حرارت داده میشود. پس از نگهداری سطح در دمایی مشخص، ساختار فولاد کاملا آستنیتی خواهد شد. در نهایت تمام قطعه درون آب غوطه ور شده و سرد میشود. لازم به ذکر است که سخت کاری سطحی با استفاده از این روش سطح را اکسید و درصد کربن را کم میکند. به کمک شعلههای اکسید کننده ضعیف یا احیا کننده میتوان تا حدی از بروز این عیب جلوگیری کرد.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴