شمشه یا بلوم

شمشه یا بلوم چیست؟ شمشهای فولادی یکی از مواد پایهای و مهم در صنعت تولید محصولات فلزی است. همان قدر که یک شمش طلا به تنهایی کاربرد خاصی ندارد و برای استفاده در زیورآلات، مصارف تزئینی، مدالها، خودرو و صدها کاربرد دیگر باید به شکل مورد نظر تغییر پیدا کند؛ شمش های فولادی نیز کاربرد محدودی دارند و گستره مصرف آن بعد از شکل دهی و انجام فرایندهای مختلف است. از انواع شمش فولادی به دلیل خصوصیات فیزیکی و مکانیکی قوی، در صنایع مختلفی مانند ساخت و ساز، خودروسازی، صنایع لوازم خانگی و … استفاده میشوند. با ما همراه شوید تا ببینیم بلوم یا شمشه چیست؟ چگونه تولید می شود و چه مصرفی در صنایع دارد؟

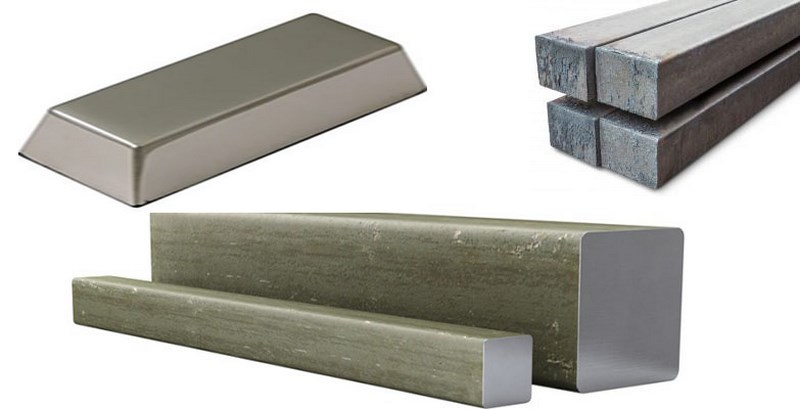

بلوم (Bloom) یا شمشه

محصول بلوم یا شمشه، در واقع فلزات آهنی است که در فرآیند تولید فولاد به وجود میآید. بلوم یا شمشه، محصول نیمهتمامِ فرایندی است که به شکل مخروطی یا استوانهای استخراج میشود. برای تبدیل بلوم یا شمشه به فولاد نهایی، نیاز به فرآوری بیشتری تحت فرایندهای مختلف است؛ این فرآیندها کمک می کنند تا ویژگیهای مکانیکی و شیمیایی مناسب برای کاربردهای مختلف فولاد به دست آید.

شمش فولادی و انواع آن

شمش فولادی متریال اولیه ای است که برای تولید فولاد استفاده میشود و توسط فرایندهای مختلفی مانند ذوب، ریختهگری و تراشکاری به شکل و اندازههای مختلف تولید میشود. در وافع شمش ها نیمه آماده اند و باید برای تولید محصولات فولادی فراوری شوند. بطور کلی انواع شمش های فولادی عبارتند از:

بیلت

شمش بیلت با سطح مقطع دایره یا مربعی شکل تولید می شود. این اجزا به صورت ورق های نورد شده و با توجه به شکل نهایی که میخواهیم به آنها بدهیم، به ابعاد مختلفی (حداکثر عرض ۱۵ سانتی متر و حداکثر سطح مقطع ۲۳ سانتی متر مربع ) برش داده میشوند. میلگرد و سیم مهمترین مصارف بیلت است.

بلوم

بلومها نوعی شمش فولادی هستند که در مراحل ابتدایی فرایند تولید فولاد استفاده میشوند. بلوم به صورت مقاطع مستطیلی یا مربع شکل (حداقل عرض ۱۵ سانتی متر و حداقل سطح مقطع ۲۳ سانتی متر مربع ) عرضه و معمولاً به عنوان ورودی برای تولید بارهای فولادی استفاده میشوند.

اسلب

اسلبها قطعاتی از شمش فولادی به صورت ورق یا نوار هستند و معمولاً برای تولید محصولات نهایی مانند لولههای درزدار، ورقها و قطعات فلزی مورد استفاده قرار میگیرند.

نحوه کاربرد بلوم یا شمشه در صنایع مختلف

بلوم یا شمشه به عنوان یک فولاد نیمهساخته، کاربرد مستقیمی ندارد زیرا خواص و ویژگیهای نهایی موردنیاز برای بسیاری از کاربردهای فلزات، مانند مقاومت، انعطافپذیری یا مقدار دقیق کربن، در آن موجود نیست. به عنوان نمونه، بلوم میتواند حاوی کربن بیش از حد یا دیگر آلیاژهای مورد نیاز برای کاربردهای خاص باشد. برای این که بلوم به محصولات نهایی نظیر نوارها، ورقها یا تیرآهنهای فولادی تبدیل شود، نیاز به فرآوریهای دیگری مانند پرس کردن یا کشیدن دارد.

این فرآوریها به دستگاههای مکانیکی خاصی از جمل کورهها، آسیابها یا ماشینآلات فرآوری فولاد انجام میشود. در این فرآوریها، خواص مکانیکی و شیمیایی فلز بهطور قابل ملاحظهای تغییر می کند و به مقدار مناسبی برای کاربردهای نهایی تبدیل میگردد. نوع فرآوریهایی که روی شمشه انجام می شود نقش مهمی در تعیین ویژگیهای فنی نهایی محصولات فولادی دارند، و این فرآوریها بسته به مقصد نهایی محصول، متفاوت هستند.

کاربرد شمشه یا بلوم (Bloom)

بلوم یا شمشه به صورت یک متالورژیکالی بروینگ (آهن) به کار میرود که به منظور ساخت محصولات فلزی مختلف استفاده میشود. در بخش زیر چندین کاربرد بلوم در صنعت فلزات را بررسی میکنیم:

ساخت ریل

بلوم به عنوان مواد خام برای ساخت ریل استفاده میشود. ریلها از بلومها با ابعاد بزرگ شکل گرفته میشوند و برای ساخت خطوط راهآهن استفاده میشوند.

ساخت ناودانی

بلوم برای ساخت قطعات بزرگ و سنگین مانند ناودانیها نیز کاربرد دارد. این قطعات ممکن است برای استفاده در صنایع ساختمانی، خودروسازی، و صنایع مکانیکی مورد استفاده قرار گیرند.

ساخت قوطی

بلوم برای تولید قوطیهای فولادی توخالی بزرگ به کار میرود که در ساخت و سازهای صنعتی و ساختمانی استفاده میشوند.

ساخت تیر آهن

از بلوم به عنوان واسطهای برای تهیه تیرآهن استفاده میشود که برای ساخت قطعات فلزی، ساختمانی یا مکانیکی به کار میرود.

مراحل تولید بلوم (bloom) یا شمشه

معمول ترین مراحل تولید بلوم یا شمشه به صورت زیر است:

مرحله اول ذوب فلز

در این مرحله مواد اولیه مانند آهن و فلزات دیگر در یک کوره قرار داده شده و به دمای مشخصی تحت حرارت ذوب می شوند.

مرحله دوم انجماد شمش

فلز ذوب شده بعد از افزودن مواد دیگر، در قالبهای خاص به نام شمش یا بلوم ریخته میشود و سپس به خنک کن داده می شود تا بلوم ها یا شمش ها انجماد شوند.

مرحله سوم خنکسازی شمش

پس از انجماد، شمشها از دماهای بالا به دمای محیط اطراف خنک شده و آماده مراحل بعدی تولید میشوند.

مرحله چهارم ورود شمش به خط نورد

در این مرحله، شمشها به خط نورد کارخانه فولاد منتقل میشوند تا از طریق فرایند نورد، شکل داده شده و به تولیدات فولادی نهایی تبدیل شوند.

علت سهولت حمل و نقل شمشه

قالبگیری و شکل ظاهری شمشه های فولادی باعث سهولت در حمل و نقل این مواد میشود زیرا این فرایندها میتوانند در مقاومت و وزن شمشها بهبودهایی ایجاد کنند. زمانی که شمشها به شکلهای استانداردی قالب گیری میشوند، اندازه و وزن آنها متناسب و مشخص میشود که در نتیجه استفاده، حمل و نقل آنها را آسانتر میکند. از طرفی شکل استاندارد شمشها همچنین میتواند در ذخیره و انبارداری آنها موثر باشد.

تفاوت شمش بیلت و شمش بلوم

تا اینجا می دانید که شمش بیلت (Billet) و بلوم (Bloom) هر دو از جنس محصولات فولادی هستند، اما با هدف های متفاوتی تولید میشوند. شمش بیلت معمولاً در ابعاد مربع یا مستطیلی تولید و برای ساخت ورق فولادی، ورق گالوانیزه یا محصولات دیگر فولادی استفاده می شود. از سوی دیگر، شمش بلوم به صورت بلوکهای بزرگ فلزی با قطر چند تا چند ده اینچ، از فولاد مذاب تولید میشود. بلومها معمولاً به عنوان ورودی برای تولید محصولات فولادی دیگر مانند ورقها و تیرآهنها بکار میروند.

نکات مهم هنگام خرید شمشه یا بلوم فولادی

هنگام خرید انواع شمش فولادی ابتدا باید مشخص کنید که شمش برای چه کاربردی استفاده میشود؛ آیا برای ساخت قطعات ماشینی یا مصالح ساختمانی است؟ یا می خواهید از آن در پروژه های حساس شیمیایی استفاده کنید؟ محتوای کربن، آلیاژها و سایر ترکیبات فولاد میتوانند پایداری و خواص فیزیکی آن را تحت تأثیر قرار دهند بنابراین هنگام خرید درباره ترکیبات اولیه از فروشنده سوال بپرسید. همچنین ابعاد مورد نیاز شمش برای پروژه خود را به دقت مشخص کنید تا هزینه اضافی به سنا تحمیل نشود. در نهایت اطمینان حاصل کنید که شمش مورد نظر شما استانداردهای کیفیت لازم را دارا میباشد. بهر حال قیمت شمش فولادی تاثیر زیادی بر هزینه پروژه شما میگذارد. بهتر است قیمت و کیفیت را با یکدیگر مقایسه کنید تا از بهترین گزینه برای پروژه خود بهره مند شوید

عوامل موثر در مقاومت شمش بلوم

پارامترهای زیادی بر مقاومت شمش بلوم تأثیر گذارند. از جمله ترکیب شیمیایی و مقدار کربن و سایر عناصر آلیاژی که وارد شمش میشوند، بر مقاومت شمش بلوم تأثیر میگذارند. پارامتر دما نیز بر خواص شمش بلوم موثر است و میتواند منجر به تغییرات قابل توجهی در مقاومت شمش شود. فرآیند ترمیم حرارتی از دیگر عوامل تاثیرگذار بر مقاومت شمش به شمار می رود.

درصد کربن، روش فرآیندهای مکانیکی شامل فشردهسازی و شکلدهی فیزیکی شمش بلوم، حالت وضعیتی از جمله شمش گرمازده یا آبسرد و در نهایت کیفیت مواد اولیه مقاومت شمش بلوم را تحت تاثیر قرار می دهد.

جمع بندی

در این مطلب به پرسش شمشه یا بلوم چیست پاسخ دادیم. همانطور که عنوان شد بلوم نوعی شمش فولادی است که در شکل و اندازه سطح مقطع و کاربرد تفاوت هابی با انواع دیگر شمش فولادی مانند اسلب و بیلت دارد. مهمترین کاربرد شمشه یا شمش بلوم برای ساخت ریل، ناودانی، سپری، تیرآهن، قوطی و غیره است. در پایان امیدوارم این مطلب برای شما مفید بوده باشد.

آرتا استیل تهران

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضدزنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضدزنگ | ورق نسوز | استیل ۳۰۴

ما را در شبکههای اجتماعی دنبال کنید

صفحه فیسبوک | صفحه اینستاگرام | لینکدین | مایاسپیس | پینترست | یوتیوب | ویکیپدیا |