مزایا و معایب انواع شمش فولادی

مزایا و معایب انواع شمش فولادی ، شمش فولادی یکی از محصولات میانی فولادی است که قیمت آن تأثیر بسیار زیادی بر قیمت تمامشده مقاطع فولادی دارد. شمشهای فولادی در انواع حالتهای اسلب، بیلت و بلوم بهصورت خام و همان شکلی که هستند کاربرد نداشته و از آنها بهمنظور تولید محصولات نهایی فولادی استفاده میشود. این محصولات با اینکه همگی از خانواده شمش فولاد هستند، اما تفاوتهایی با یکدیگر دارند. محصولات نهایی فولادی که توسط این شکلهای مختلف از شمش تولید میشوند، متفاوت از یکدیگرند. در ادامه با انواع شمش فولادی، روش تولید و مشخصات فنی آنها بیشتر آشنا میشویم.

- اسلب: شمش فولادی اسلب به صورت مستقیم برای تولید ورقهای فولادی استفاده میشود.

- بیلت: شمش فولادی بیلت برای تولید محصولات نهایی فولادی مانند میلگرد، تیرآهن، نبشی، لولههای بدون درز و سایر محصولات استفاده میشود.

- بلوم: شمش فولادی بلوم برای تولید محصولات نهایی فولادی مانند میلگرد، تیرآهن، نبشی، لولههای بدون درز و سایر محصولات استفاده میشود.

با توجه به کاربردهای مختلف این محصولات، روشهای تولید شمش فولادی شامل کوره القایی و قوس الکتریکی هستند.

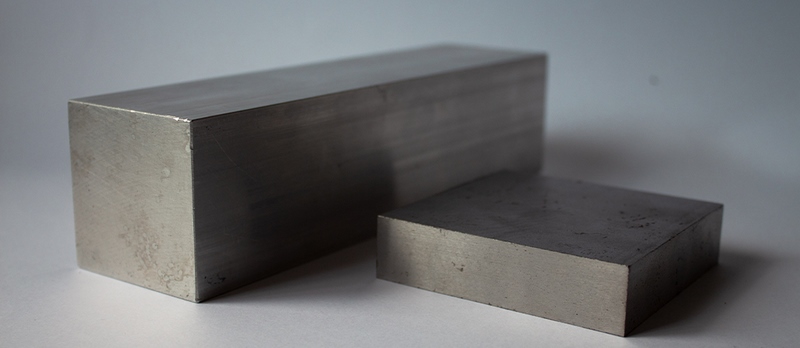

شمش فولادی

مزایا و معایب انواع شمش فولادی ؛ شمش فولادی به دستهای کلی از محصولات میانی ریخته گری فولاد گفته میشود. این شمش خود از شمش اولیه یا pig که برای قطعه ریزی استفاده میشود تولید میشود و بر اساس شکل سطح مقطع و ابعاد به انواع مختلفی مانند اسلب، بیلت و بلوم تقسیم میشود. این مقاطع را بهاصطلاح محصولات میانی فولادی میگویند چونکه با انجام فرآوری و ذوب ریزی اولیه بر روی آهن خام یا pig iron تولید شده و سپس با استفاده از روشهای شکلدهی مختلف به محصولات نهایی فولادی نظیر میلگرد، تیرآهن، ورق و غیره تبدیل میشوند.

تفاوت انواع شمش فولادی

همانطور که گفته شد شمشهای فولادی با توجه به نوع سطح مقطع و ابعادی که دارند از یکدیگر متمایز میشوند. ازآنجاییکه تولید محصولات فولادی نهایی به ابعاد و شکل این شمشها بستگی دارد، باید که از مشخصات فنی و دامنه کاربردی آنها شناخت کافی داشته باشیم.

بیلت فولادی

محصول بیلت billet یا شمشال نوعی شمش با سطح مقطع مربعی، دایرهای یا هشتوجهی است که مساحت سطح مقطع آن حداقل 25 و حداکثر 225 سانتیمتر مربع است. بیلت فولادی در دو نوع ریختگی و نوردی تولید میشود. بیلتها مستقیماً از طریق ریختهگری مداوم یا اکستروژن یا بهطور غیرمستقیم از طریق نورد گرم شمش یا بلوم تولید میشوند. محصولات نهایی قابلتولید با استفاده از بیلتها شامل انواع میلگرد و سیم یا مفتول میشوند.

اسلب فولادی

اسلب slab یا تختال نوعی شمش فولادی با سطح مقطع مستطیلی است که مساحت سطح مقطع آن حداقل 100 سانتیمتر مربع بوده و به دو حالت ریختگی و نوردی تولید میشود. اسلبها معمولاً دارای ضخامت بالای 160 میلیمتر بوده و نسبت عرض به ضخامت آنها نیز بین 2 تا 12 است. این محصول عمدتاً از طریق روش ریختهگری پیوسته تولید میشود. محصولات نهایی قابلتولید با استفاده از اسلب فولادی شامل انواع ورق سیاه فولادی، صفحه یا پلیت، نوار، تسمه و زرورق یا فویل میشوند.

بلوم فولادی

نوع دیگری از شمش فولادی، بلوم bloom یا شمشه نام دارد که سطح مقطع آن مربعی بوده و حداقل مساحت مقطع آن 225 سانتیمتر مربع است. این محصول نیز در دو حالت ریختگی و نوردی تولید میشود. محصولات نهایی رایج قابلتولید با استفاده از بلوم فولادی شامل ریلها، انواع میلگردها و لولههای بدون درز میشوند.

مزایا و معایب انواع شمش فولادی ؛ روش های تولید شمش فولادی

دو روش اصلی ریختهگری در فولادسازی وجود داشته که شامل شمشریزی و ریختهگری پیوسته میشوند. شمشریزی خود به دو صورت بالایی یا رو به پایین و پایینی یا رو به بالا انجام میشود. در اینجا منظور از بالایی و پایینی نحوه پر شدن قالب است. در حالت بالایی، مذاب از بالا ریخته شده و کمکم قالب پر میشود. اما در حالت پایینی، مذاب از زیر به قالب تزریق میشود و موجب بالا آمدن و پر کردن قالب میشود. بهطورکلی، شمشی که به روش بالایی تولید میشود بهتر است. چراکه نیاز به تجهیزات کمتری بوده و هزینه عملیات کمتر است. از طرفی، کیفیت سطح شمشی که به روش دوم تولید میشود بهتر است، اما به دلیل وجود لوله تزریق وسط و کانال، آخالها در فولاد افزایش مییابند.

برای تولید سایر اشکال شمش فولادی نظیر اسلب، بیلت و بلوم که طول بیشتری نسبت به شمشهای معمولی دارند، معمولاً از روش ریختهگری پیوسته یا ریختهگری رشتهای استفاده میشود. در این روش مذاب از بالا توسط تاندیش به درون قالب ریخته شده و توسط نیروی گرانش به پایین جریان مییابد. سپس از میان غلتکهایی تا انتهای خط ریختهگری عبور کرده و توسط لولههای مسی آب سرد، دمای آن تا دمای انجماد کاهش مییابد. در انتها مقاطع طویل تولیدشده در طول استاندارد برش داده میشوند.

ساختار ریختگی شمش های فولادی

ساختار یک ماده کریستالی تا حد زیادی با روش خنکسازی و رسوب فلز مذاب تعیین میشود. در طول فرآیند ریختهگری، آن قسمت از شمش که در تماس با دیوارههای قالب است بهسرعت سرد میشود یک ساختار ستونی “chill zone” از دندریتهای هممحور تشکیل میدهد.

برای یک شمش فولادی که از بالا ریخته میشود، همانطور که مایع در داخل قالب خنک میشود، اثرات انقباض حجمی باعث میشود که سطح بالای مایع دچار اعوجاج شده و سطحی منحنی در بالای قالب ایجاد کند که درنهایت ممکن است نیاز به ماشینکاری شمش باشد.

اثر خنککننده قالب یک جبهه انجماد پیشرونده ایجاد میکند که موجب کشیدگی دانهها در مسیر انتقال حرارت میشود. نزدیکتر به دیواره قالب یک ناحیه جامد وجود دارد که گرما را از مذاب میگیرد و برای آلیاژها ممکن است یک منطقه موسوم به “mushy zone” وجود داشته باشد که حاصل تعادل مذاب- جامد است. سرعت پیشروی زمان تشکیل دندریتها یا هستهها را در ناحیه انجماد کنترل میکند. پهنای ناحیه mushy zone در یک آلیاژ ممکن است با تنظیم خواص انتقال حرارت قالب یا تنظیم ترکیبات آلیاژ مذاب مایع کنترل شود.

انواع شمش فولادی از نظر میزان اکسیژن

وجود مقدار اکسیژن زیاد در ساختار فولاد مضر است چراکه با ترکیب شدن با کربن و تشکیل مونواکسید کربن، سبب ایجاد تخلخل در ساختار میشود. به همین دلیل نیاز است تا فولادها اکسیژن زدایی شوند. شمشهای فولادی بر اساس میزان اکسیژن زدایی به انواع زیر تقسیم میشوند:

فولاد جوشان یا Rimmed steel

این نوع شمش فولادی حاوی مقدار زیادی اکسیژن است که حذف نشدهاند. چونکه هنگام آزاد شدن اکسیژن بهصورت گاز مونواکسید کربن حالتی شبیه به جوشیدن در این نوع فولاد ایجاد میشود، به آن فولاد جوشان میگویند. مقدار اکسیژن فولاد جوشان حدود 0.02 تا 0.04 درصد است اما همین مقدار هم زیاد است. در این نوع شمش فولادی ناخالصیها در مغز فولاد تجمع میکنند و سطح آن نسبتاً خالص است. به همین دلیل، این نوع شمش بهترین محصول برای تولید ورقهای خودرو و ورقهای مورداستفاده در لوازمخانگی است که به روش پرسکاری تولید میشوند. این نوع فولاد بهعنوان مغزی الکترود جوشکاری نیز کاربرد دارد.

فولاد نیمه آرام یا semi killed steel

در این نوع شمش، بخشی از اکسیژن و نه تمام آن حذف شده است. این نوع فولاد گاز داخلی کمتری دارد و ساختار آن به فولاد آرام نزدیک است. در مرحله اولیه ریختهگری فولاد نیمه آرام، حباب وجود ندارد. هنگامیکه سطح بالایی مذاب بهطور طبیعی جامد میشود، به دلیل غنی شدن کربن و اکسیژن در فولاد مذاب و کاهش دما، مقدار کمی حباب مونوکسید کربن در آن تولید میشود. بالای شمش، فضای انقباضی انجماد کل فولاد مذاب را پر میکند. متریال فولاد نیمه آرام عمدتاً برای محتوای کربن متوسط و ساختاری با کیفیت متوسط استفاده میشود و قالب مورداستفاده برای آن عموماً از نوع باز با رویه کوچک و پایین بزرگ است.

فولاد آرام یا killed steel

فولاد آرام نوعی شمش فولادی است که تمام اکسیژن آن حذف شده است و سطح مقطع آن همگن است. میزان اکسیژن در فولاد مذاب آنقدر کم است که با کربن موجود در فولاد واکنش نمیدهد و حبابهای مونوکسید کربن ایجاد میکند. قبل از ریختهگری، فولاد مذاب باید به اندازه کافی اکسید زدایی شود که این امر میتواند با استفاده از سیلیکون و آلومینیوم باشد. فولادی که در ساختار آن حداقل 0.1 درصد سیلیسم و حداقل 0.02 درصد آلومینیوم وجود داشته باشد قطعاً از نوع جوشان نیست. نوع دیگری از شمش فولاد وجود داشته که بین فولادهای نیمه آرام و آرام است و به آن فولاد سردار یا capped steel میگویند.

عیوب رایج در انواع شمش های فولادی

برای اینکه شمشهای فولادی کیفیت ساختاری و سطحی مطلوبی داشته باشند، باید که از بروز برخی عیوب در آنها در حین ریختهگری جلوگیری به عمل آید. این امر در افزایش کیفیت محصولات فولادی نهایی بسیار مهم است. رایجترین عیوب سطحی و ساختاری در شمشهای فولادی به شرح زیر هستند:

- حفرات انقباضی: حفره انقباضی هنگام انقباض فولاد مذاب در قالب فولادی ایجاد میشود.

- ترک عرضی: نوعی ترک روی سطح شمش و عموماً در عمق کم که با آسیاب ریز میتوان آن را از بین برد.

- ترک طولی: این نوع ترک عموماً در قسمت فوقانی و گوشه شمش ایجاد میشود که بسیار عمیق است و با آسیاب کردن بهسختی از بین میرود.

- آخال سطحی: به ادغام غیر تفریقی تعبیهشده روی سطح شمش اشاره دارد.

- تخلخل سطحی: به سوراخهای کوچکی اطلاق میشود که در معرض چشم غیرمسلح روی سطح شمش قرار میگیرد و بیشتر در قسمت میانی و پایینی شمش یافت میشوند. این تخلخلها عموماً عمیق نبوده و با ماشینکاری میتوان آنها را از بین برد.

- برآمدگی: در این حالت قسمت فوقانی شمش بهطور نامنظم بالا میآید.

- پوک مارک: به خراشهای روی سطح شمشها میگویند.

- ریختن مضاعف: آثار واضح اتصال مجدد در اطراف سطح شمش فولادی.

- فلاش: به ورق فلزی که در سر یا انتهای شمش عمود بر سطح آن است فلاش میگویند.

- حباب: حباب در اثر گاز زدایی ضعیف و اکسید زدایی فولاد مذاب یا مواد خام مرطوب ایجاد میشود. این عیب به انواع حباب زیر جلدی و حباب داخلی تقسیم میشود.

مزایا و معایب انواع شمش فولادی ؛ کاربردهای شمش فولادی

شمشهای فولادی در انواع حالتهای اسلب، بیلت و بلوم بهصورت خام و همان شکلی که هستند کاربرد نداشته و از آنها بهمنظور تولید محصولات نهایی فولادی استفاده میشود. این شمشها تحت فرآیندهایی مانند نورد، اکستروژن و کشش سرد قرار گرفته و محصولاتی با مشخصات زیر از طریق آنها تولید میشود:

- تسمه: محصول نورد تختال (اسلب) با عرض بین 20 تا 60 میلیمتر و ضخامت کمتر از 6 میلیمتر.

- نوار: محصول نورد تختال (اسلب) با عرض کمتر از بین 20 میلیمتر و ضخامت کمتر از 6 میلیمتر.

- صفحه یا پلیت: محصول نورد تختال (اسلب) با ضخامت بیش از 6 میلیمتر.

- ورق یا شیت: محصول نورد تختال (اسلب) با ضخامت بین 0.1 تا 6 میلیمتر.

- زر ورق یا فویل: محصول نورد تختال (اسلب) با ضخامت کمتر از 0.1 میلیمتر.

- لوله: محصول نورد ورق با قطر بالا و ضخامت کم.

- تیوب: محصول نورد ورق، صفحه، میله یا شمشال (بیلت) با قطر کم و ضخامت بالا یا محصول کشش لوله با قطر و ضخامت کم.

- میلگرد: محصول نورد شمشال (بیلت) یا شمشه (بلوم) با قطر بین 8 الی 40 میلیمتر.

- مفتول: محصول نورد، کشش یا فورج چهار چکشه با قطر کمتر از میلگرد.

- سیم: محصول کشش مفتول با قطر بسیار کم.

- پروفیل: محصول نورد شمشه (بلوم) با اشکال هندسی خاص مانند تیرآهن، نبشی، ناودانی و ریل راهآهن.

برترین کارخانه های تولیدکننده شمش فولادی در ایران

در سالهای اخیر شاهد رشد صنعت فولادی کشور بودهایم که این امر به لطف افزایش تولید شمش فولادی و بهبود کیفیت آنها بوده است. تولیدکنندگان شمش فولادی در ایران قادرند این محصول را در تمامی حالتهای یادشده مانند اسلب، بیلت و بلوم تولید کنند که مواد اولیه مصرفی برای کارخانههای بزرگی چون فولاد مبارکه، ذوب آهن، هفت الماس، فایکو، کاشان، ظفر بناب، شاهین بناب و غیره است. بزرگترین کارخانههای تولیدکننده شمش فولادی در ایران عبارتاند از:

- ذوب آهن اصفهان

- فولاد مبارکه اصفهان

- فولاد خوزستان

- فولاد خراسان

- فولاد هرمزگان

- شرکت فولادی آلیاژی ایران

جمعبندی

مزایا و معایب انواع شمش فولادی ؛ شمش فولادی نخستین محصول تولیدشده از آهن خام است که از طریق شمشریزی و یا ریختهگری پیوسته تولید میشود. این محصول خود به شکلهای متفاوتی مانند اسلب، بیلت و بلوم قابلتولید است که ازنظر سطح مقطع و ابعاد با یکدیگر تفاوت دارند اما همگی آنها جزو خانواده شمشهای فولادی هستند. از این مقاطع تحت عنوان محصولات میانی فولادی یاد میشود که زمینهساز تولید محصولات نهایی فولادی مانند میلگرد، ورق، انواع پروفیل و غیره هستند.

سؤالات متداول

1- تفاوت اسلب و بیلت چیست؟

اسلب دارای مقطع مستطیلی بوده اما سطح مقطع بیلت میتواند مربع، دایره یا هشتوجهی باشد. مساحت مقطع اسلب حداقل 100 و برای بیلت بین 25 تا 225 سانتیمتر مربع است.

2- تفاوت بیلت و بلوم چیست؟

این دو مقطع بسیار به یکدیگر شبیه هستند. بیلت با سطح مقطعهای مربعی، دایرهای یا هشتوجهی تولید میشود اما سطح مقطع بلوم فقط مربعی است. مساحت مقطع این مقاطع تقریباً با یکدیگر برابر است.

3- موارد مصرف شمش فولادی چیست؟

از شکلهای مختلف شمش فولادی بهمنظور تولید انواع مقاطع نظیر میلگرد و مفتول، انواع ورق و صفحه و کویل، پروفیلهای فولادی و غیره استفاده میشود.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴