معرفی آلیاژ ۳۱۶ و ۳۱۶L

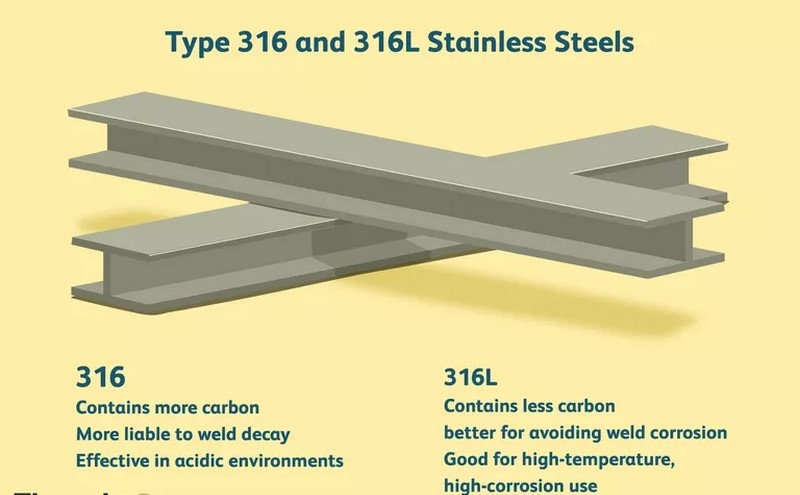

معرفی آلیاژ ۳۱۶ و ۳۱۶L ؛ آلیاژهای ۳۱۶ و ۳۱۶L (با شماره UNS S31600 و UNS S31603) از نوع فولادهای ضد زنگ آستنیتی محسوب میشوند که عناصر کروم، نیکل، مولیبدن و … را درون خود جای داده اند. وجود این عناصر در آلیاژ ۳۱۶ و ۳۱۶L باعث تقویت و بهبود مقاومت فولادها در برابر خوردگی(در مقایسه با آلیاژهای ۳۰۴ و ۳۰۴L) میشوند. در واقع به دلیل وجود عنصر مولیبدن، هم مقاومت آلیاژها در برابر خوردگی حفره ای افزایش مییابد و هم باعث میشود تا عنصر در برابر عوامل به وجود آورنده خزش نیز مقاومت بیشتری از خود نشان دهد.

از طرف دیگر استحکام کششی فولاد نیز بواسطه وجود عنصر مولیبدن افزایش مییابد. همچنین توجه داشته باشید که آلیاژهای ۳۱۶ و ۳۱۶L در محیطهایی که احتمال بوجود آمدن خوردگی در حد متوسط قرار دارد؛ کاربرد دارند. همچنین در محیطهایی که کلرید و هالیدها حضور دارند؛ میتوان از این دو آلیاژ استفاده کرد. این آلیاژ به صورت ورق استیل ۳۱۶، لوله استیل ۳۱۶ و میلگرد استیل ۳۱۶ روانه بازار میشود و در صنایع مختلفی کاربرد دارد.

معرفی آلیاژ ۳۱۶ و ۳۱۶L

آلیاژهای ۳۱۶ و ۳۱۶L در برابر خوردگی جوی نیز مقاوم هستند و همچنین در محیطهای کاهنده و اکسنده نیز عملکرد خوب خود را حفظ میکنند. همچنین این آلیاژها در برابر محیطهای آلوده درون آب (آب دریا) نیز میتواند کاربرد داشته باشند. از طرف دیگر این آلیاژها در برابر خوردگیهای مرز دانه ای (که معمولا در هنگام جوشکاری رخ میدهند) نیز مقاوم میباشند. توجه داشته باشید که آلیاژهای ۳۱۶ و ۳۱۶L در دماهای برودتی، چقرمگی و استحکام عالی را ارائه میدهند. آلیاژهای ۳۱۶ و ۳۱۶L در شرایط آنیل شده، غیر مغناطیسی هستند؛ اما بعد از انجام کار سرد یا جوشکاری، کمی مغناطیسی میشوند.

استانداردهای اخذ شده توسط آلیاژ ۳۱۶ و ۳۱۶

- استاندارد A 240 از ASTM

- استاندارد SA 240 از ASME

- استاندارد ۵۵۲۴/۵۵۰۴ از AMS

- استاندارد ۷۶۶ از QQ-S

کاربردهای آلیاژ ۳۱۶ و ۳۱۶L

- فرآوری مواد شیمیایی و پتروشیمیایی، ساخت و تولید مخازن تحت فشار، ساخت و تولید مبدلهای حرارتی، سیستمهای لوله کشی، اتصالات، فلنجها، پمپها، شیرها و…

- فراوری مواد غذایی و آشامیدنی

- صنایع دریایی

- صنایع پزشکی

- صنایع نفتی

- فرآوری داروها

- تولید برق از طریق سوخت هسته ای

- در زمینه تهیه منسوجات

- در زمینه تصفیه آب

- در صنایع تولید کاغذ

درصد جرمی عناصر تشکیل دهنده آلیاژ ۳۱۶

- کروم: در کمترین حالت ۰ درصد و در بیشترین حالت ۱۸٫۰ درصد

- نیکل: در کمترین حالت ۰ درصد و در بیشترین حالت ۱۴٫۰ درصد

- مولیبدن: در کمترین حالت ۰۰ درصد و در بیشترین حالت ۳٫۰۰ درصد

- کربن: ۰۶ درصد

- منگنز: ۰۰ درصد

- فسفر: ۰۴۵ درصد

- سولفور: ۰٫۰۳ درصد

- سیلیکون: ۷۵ درصد

- نیتروژن: ۱ درصد

- آهن: در حالت تعادل

درصد جرمی عناصر تشکیل دهنده آلیاژ ۳۱۶L

- کروم: در کمترین حالت ۰ درصد و در بیشترین حالت ۱۸٫۰ درصد

- نیکل: در کمترین حالت ۰ درصد و در بیشترین حالت ۱۴٫۰ درصد

- مولیبدن: در کمترین حالت ۰۰ درصد و در بیشترین حالت ۳٫۰۰ درصد

- کربن: ۰۳۰ درصد

- منگنز: ۰۰ درصد

- فسفر: ۰۴۵ درصد

- سولفور: ۰٫۰۳ درصد

- سیلیکون: ۷۵ درصد

- نیتروژن: ۱ درصد

- آهن: در حالت تعادل

معرفی آلیاژ ۳۱۶ و ۳۱۶L ؛ خواص فیزیکی آلیاژ ۳۱۶ و ۳۱۶L

- چگالی: ۲۸۵ پوند بر اینچ مکعب یا ۷٫۹۰ گرم بر سانتیمتر مکعب

- ظرفیت گرمایی ویژه: ۱۱ بی تی یو بر پوند بر درجه فارنهایت (در دمای ۳۲ الی ۲۱۲ درجه فارنهایت) یا ۴۶۰ ژول بر کیلوگرم در کلوین (در دمای ۰ الی ۱۰۰ درجه سانتی گراد)

- مدول الاستیسیته۰ M psi یا ۲۰۰ گیگاپاسکال

- رسانای گرمایی: ۱ بی تی یو بر ساعت بر مجذور فوت بر فوت بر درجه فارنهایت یا ۱۴٫۶ وات بر متر در درجه سانتی گراد (در دمای ۱۰۰ درجه سلسیوس یا ۲۱۲ درجه فارنهایت)

- محدوده ذوب: ۲۴۵۰ الی ۲۶۳۰ درجه فارنهایت یا ۱۳۹۰ الی ۱۴۴۰ درجه سانتیگراد

- مقاومت الکتریکی: ۱ میکرو اهم در اینچ در دمای ۶۸ درجه فارنهایت یا ۷۴ میکرواهم در سانتیمتر در دمای ۲۰ درجه سانتیگراد

ضریب انبساط گرمایی آلیاژ ۳۱۶ و ۳۱۶L

- در دمای ۶۸ الی ۲۱۲ درجه فارنهایت ( درجه فارنهایت (۲۰ الی ۱۰۰ درجه سلسیوس) ضریب انبساط گرمایی آلیاژ ۳۱۶ و ۳۱۶L ، ۲ میکرو اینچ بر اینچ در درجه فارنهایت (۱۶٫۶ میکرو سانتی متر بر سانتی متر در درجه سلسیوس) است.

- در دمای ۶۸ الی ۹۳۲ درجه فارنهایت (۲۰ الی ۵۰۰ درجه سلسیوس) ضریب انبساط گرمایی آلیاژ ۳۱۶ و ۳۱۶L ، ۱ میکرو اینچ بر اینچ در درجه فارنهایت (۱۸٫۲ میکرو سانتی متر بر سانتی متر در درجه سلسیوس) است.

- در دمای ۶۸ الی ۱۸۳۲ درجه فارنهایت (۲۰ الی ۱۰۰۰ درجه سلسیوس) ضریب انبساط گرمایی آلیاژ ۳۱۶ و ۳۱۶L ، ۸ میکرو اینچ بر اینچ در درجه فارنهایت (۱۹٫۴ میکرو سانتی متر بر سانتی متر در درجه سلسیوس) است.

خواص مکانیکی آلیاژ ۳۱۶

- استحکام تسلیم: ۳۰ ksi

- استحکام کششی نهایی: ۷۵ ksi

- ازدیاد طول (در هر ۲ اینچ): در کمترین حالت ۴۰ درصد

- درجه سختی راکول B: 95

خواص مکانیکی آلیاژ ۳۱۶L

- استحکام تسلیم: ۱۱۵ ksi

- استحکام کششی نهایی: ۷۰ ksi

- ازدیاد طول (در هر ۲ اینچ): در کمترین حالت ۴۰ درصد

- درجه سختی راکول B: 95

مقاومت آلیاژ ۳۱۶ و ۳۱۶L در برابر خوردگی

معرفی آلیاژ ۳۱۶ و ۳۱۶L ؛ عملکرد آلیاژ ۳۱۶ و ۳۱۶L در برابر خوردگی نسبت به آلیاژهای ۳۰۴ و ۳۰۴L بهتر میباشد(به دلیل وجود مولیبدن، آلیاژ ۳۱۶ و ۳۱۶L در برابر خوردگی حفره ای بسیار مقاومتر است). اما توجه داشته باشید که وجود مولیبدن در ساختار آلیاژهای ۳۱۶ و ۳۱۶L ، فولاد را در برابر اسیدهای قوی همچون اسید نیتریک آسیب پذیر میکند. همچنین آلیاژهای ۳۱۶ و ۳۱۶L در صنایعی که با مواد حاوی گوگرد سر و کار دارند (مانند صنایع تولید کاغذ و …)؛ عملکرد بسیار قابل قبولی را از خود نشان میدهند. همچنین از این آلیاژها در محیطهای خورنده، در دمای ۱۲۰ درجه فارنهایت (یا ۳۸ درجه سلسیوس) نیز میتوان استفاده کرد.

آلیاژهای ۳۱۶ و ۳۱۶L در برابر سوراخ شدن (به دلیل قرار گیری در مجاورت اسید فسفریک و اسید استیک) نیز مقاومت خوبی دارند. به دلیل مقاومت خوب در برابر اکثر اسیدهای آلی، از این آلیاژها در صنایع غذایی و دارویی استفادههای فراوانی میکنند.

آلیاژهای ۳۱۶ و ۳۱۶L در برابر محیطهای کلریدی(سرویس انتقال آب شیرین) نیز بسیار مقاوم هستند. همچنین در کاربردهای عمومی نیز در برابر محیطهای کلریدی، عملکرد قابل قبولی را از خود نشان میدهند. توجه داشته باشید که میزان مقاومت آلیاژ ۳۱۶ و ۳۱۶L در برابر خوردگی تقریبا برابر و یکسان است. اما به دلیل وجود مقدار کمتری از عنصر کربن در آلیاژ ۳۱۶L، این آلیاژ در برابر خوردگیهای بوجود آمده متاثر از جوشکاری، مقاومتر است.

فرآیندهای قابل اعمال بروی آلیاژ ۳۱۶ و ۳۱۶L

آلیاژ ۳۱۶ و ۳۱۶L را میتوان به کمک روشهای معمول و استاندارد، تحت فرایند جوش و پردازش قرار داد.

شکلدهی گرم

آلیاژ ۳۱۶ و ۳۱۶L باید در محدوده دمایی ۱۷۰۰ الی ۲۲۰۰ درجه فارنهایت (۹۲۷ الی ۱۲۰۴ درجه سانتیگراد) تحت فرایند شکلدهی داغ قرار بگیرند. برای رسیدن به حداکثر مقاومت در برابر خوردگی، آلیاژها باید در دمای حداقلی ۱۹۰۰ درجه فارنهایت (۱۰۳۸ درجه سانتی گراد) آنیل شوند. پس از آنیل شدن نیز فولادها باید بوسیله آب، به سرعت خنک شوند.

شکلدهی سرد

این آلیاژها کاملا انعطاف پذیرند و به راحتی نیز شکل مورد نظر را به خود میگیرند. سرد کاری باعث میشود تا استحکام و سختی آلیاژ افزایش یابد. همچنین پس از طی این مراحل، ممکن است آلیاژ کمی خاصیت مغناطیسی به خود بگیرد.

جوشکاری

آلیاژهای ۳۱۶ و ۳۱۶L را با استفاده از روشهای معمول و استاندارد میتوان جوشکاری کرد. توجه داشته باشید که عملیات حرارتی پس از جوشکاری ضروری نیست.

ماشینکاری

آلیاژهای ۳۱۶ و ۳۱۶L در حین تغییر شکل، در معرض سخت شدن قرار میگیرند. بنابراین بهترین نتایج زمانی به دست میآیند که ماشینکاری فلز با دور آهسته و قدرت بالا انجام شود. همچنین روانکاری قطعات دستگاه نیز باید به صورت مرتب انجام شود.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضدزنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضدزنگ | ورق نسوز | استیل ۳۰۴

ما را در شبکههای اجتماعی دنبال کنید

صفحه فیسبوک | صفحه اینستاگرام | لینکدین | مایاسپیس | پینترست | یوتیوب | ویکیپدیا |