نیتراته کردن یا نیتروژن دهی

نیتراته کردن یا نیتروژن دهی (به انگلیسی: Nitriding) یک نوع عملیات حرارتی است که نیتروژن را بر روی سطوح یک فلز واپخش میکنند . تا یک پوسته ی سخت ایجاد شود. در این فرآیند فلز در محیط غنی از نیتروژن تا دمای پایین تر از دمای AC1 گرم می شود و با نگهداری فلز در این دما به مدت زمان کافی، نیتروژن به داخل آلیاژ نفوذ می کند. با نفوذ نیتروژن و تشکیل انواع نیتریدها، لایه سطحی آلیاژ سخت می گردد.

بنابراین بعد از این عملیات نیازی به کوئنچ کردن نمی باشد. از این فرایند بیشتر برای فولادهای کم کربن، کم آلیاژ استفاده میشود. همچنین برای فولادهای کربن متوسط و کربن بالا،تیتانیوم، آلومینیوم، کروم، وانادیم و مولیبدن نیز استفاده میشود. این عناصر هنگام تماس با نیتروژن اتمی در سطح قطعه، نیتریدهای پایدار و سخت مانند نیتریدهای کروم، نیترید تیتانیوم، نیتیرید آلومینیوم و موارد دیگر تشکیل می دهند. در واقع سختی زیاد لایه های سطحی فولادهای نیتریده شده ناشی از وجود همین ذرات بسیار ریز و پراکنده نیتریدهای آلیاژی می باشد.نیتروژن لازم برای این فرآیند را می توان با تجزیه گاز آمونیاک یا نمک های سیانیدی به دست آورد.

کاربردهای نیتراته کردن

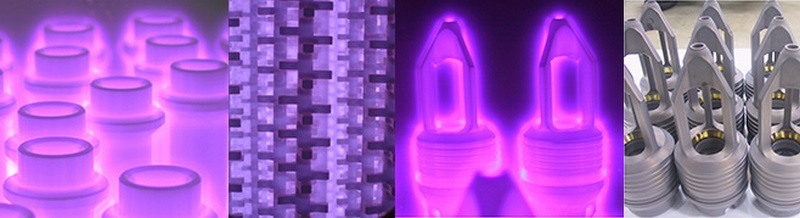

از این فرآیند بیشتر برای عملیات حرارتی فولاد ها برای ساخت قطعاتی چون چرخدندهها، میل بادامک، پیرو بادامک، اجزای شیرآلات، مارپیچ اکسترودر، ابزارهای ریختهگری دایکست، قالبهای فورجینگ، اجزای تفنگ، انژکتورها و قالبهای تزریق پلاستیک استفاده میشود.

تاریخچه نیتراته کردن

بررسی سیستماتیک اثر نیتروژن بر خصوصیات سطح فولاد از دهه ۱۹۲۰ آغاز شد. تحقیقات در مورد نیتراته کردن گازی به طور مستقل در آلمان و آمریکا آغاز شد. این روند با اشتیاق در آلمان مورد استقبال قرار گرفت و چندین سری فولاد با کمک نیتروژن دهی تولید شد. استقبال در آمریکا کمتر چشمگیر بود. با توجه به تقاضای بسیار اندک ، روند کار در ایالات متحده فراموش شد. پس از جنگ جهانی دوم ، این روند از اروپا دوباره آغاز شد. در دهه های اخیر تحقیقات زیادی برای درک ترمودینامیک و سینتیک واکنش های موجود انجام شده است.

فرآیندها

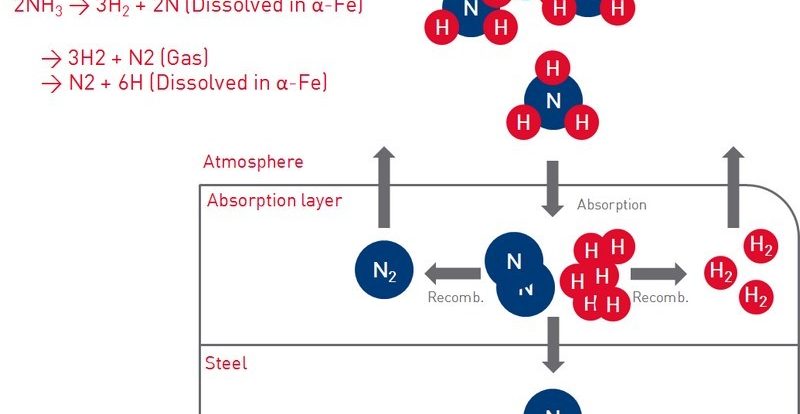

نیتروژن دهی با گاز

در نیتروژن دهی با گاز، اهداکننده معمولاً یک گاز غنی از نیتروژن مانند آمونیاک (NH۳) است. به همین دلیل به آن نیتروژن دهی با آمونیاک نیز گفته میشود. این فرآیند در محدوده دمایی پایداری فریت (پایین تر از درجه حرارت یوتکتوئید) و معمولا بین ۴۹۵ – ۵۶۵ درجه سانتی گراد در کوره های الکتریکی انجام می گیرد.

انواع فرآیند های نیتروژن دهی گازی

- گاز نیتروژن دهی توسط آمونیاکِ مخلوط با گاز مکمل ازت (نیتروژن) یا یک گاز خنثی

- نیتروژن دهی توسط آمونیاک مخلوط با گازهای مکمل اکسیژن زا (اکسی نیتریدینگ)

- گاز نیتروژن دهی توسط آمونیاکِ مخلوط با گازهای مکمل مونوکسید کربن (CO) ، یا دی اکسید کربن (CO2) و یا گازهای غنی از کربن مثل بوتان و پروپان (نیتروکربورایزینگ)

- نیتروژن دهی توسط آمونیاکِ مخلوط با ترکیب گازی گوگرد دار (سولفونیتریدینگ)

- گازدهی چند مرحله ای با ترکیبی از روش های بالا

نیتراته کردن ، نیتروژن دهی حمام نمک

در نیتروژن دهی حمام نمک، عامل اهداکننده نیتروژن معمولاً یک نمک حاوی نیتروژن مانند نمک سیانید است. این عامل علاوه بر نیتروژن، کربن نیز اهدا میکند که باعث ایجاد یک فرایند کربو نیترید دهی (نیتروکربورایزینگ) میشود. نیتروژن دهی مایع معمولاً در حمام نمک مذاب سیانیدی و یا سیاناتی و به چندین روش انجام می گیرد.

روش های نیتروژن دهی گازی

نیتروژن دهی یک مرحله ای

در این روش، تجزیه آمونیاک حدود ۱۵ – ۳۰% و دمای کاری حدود ۵۰-۵۲۵ می باشد. ضخامت لایه سفید در این حالت زیاد می باشد و موجب ترد شدن قطعه می گردد.

نیتروژن دهی دو مرحله ای

این فرآیند که به Floe Process معروف است موجب به حداقل رسانیدن لایه سفید می گردد. مرحله اول شامل یک عملیات حرارتی در دمای ۵۲۵ با ۲۰ درصد تجزیه آمونیاک و به مدت ۵-۱۰ ساعت می باشد. در مرحله دوم دما تا ۵۵۰ درجه سانتی گراد بالا برده می شود و میزان تجزیه آمونیاک ۸۰ تا ۸۵ درصد خواهد بود .

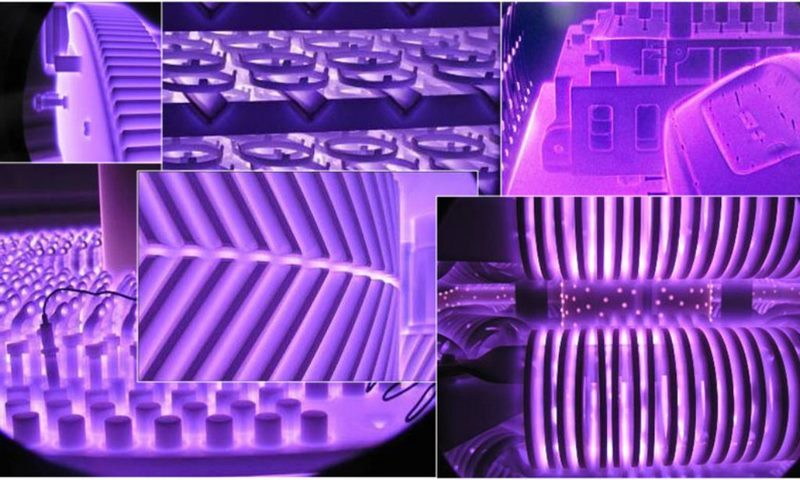

نیتروژن دهی پلاسما یا یونی

یکی از روش های پیشرفته مهندسی سطح نیتروژن دهی پلاسمایی می باشد که طی آن نیتروژن اتمی در محیط خلا و از طریق هاله پلاسما درون سطح قطعه نفوذ کرده و با ایجاد فازهای نیتریدی و بین نشینی باعث بهبود خواص سطح فلز میشود. برای انجام این فرآیند، گاز نیتروژن و هیدروژن با فشار حدود ۰.۵ تا ۱۰ میلی بار به همراه درصد مشخصی متان وارد محفظه ای خلا می شود. بدنه محفظه به قطب مثبت و قطعه کار نیز به قطب منفی وصل می شود. در نتیجه بدنه محفظه به عنوان کاتد و قطعه به عنوان آند واقع می شود .

در اثر اعمال اختلاف پتانسیل ۵۰۰ تا ۱۰۰۰ ولتی بین قطب های منفی و مثبت، ذرات گاز یونیزه شده و به سمت آند (قطعه) شتاب می گیرند. بعد از برخورد ۹۰ درصد انرژی ذرات به انرژی حرارتی تبدیل شده و دمای مورد نیاز برای نیتروژن دهی فراهم می شود. پس از چند دقیقه از شروع فرآیند، نیتروژن اتمی در سطح قطعه نفوذ کرده و لایه های مختلف نیتریده را پدید می آورد. قطعه نیتریده شده به روش نیتروژن دهی پلاسما در اکثر مواقع آماده مصرف می باشد. این قطعه نیازی به ماشین کاری، پولیش و یا فرآیند های مشابه پس از نیروژن دهی ندارد. در نتیجه این پروسه بسیار کاربرپسند است و به صرفه جویی در انرژی کمک می کند.

مواد برای نیتراته کردن

فولاد های SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 و سری ۹۸۰۰، فولاد های ضد زنگ، برخی فولاد ابزار (مانند H13 و P20) و چدن های خاص فولادهایی هستند که فرآیند نیتراته کردن آن ها آسان است. بطور ایده آل فولاد های مورد استفاده برای نیترید کردن باید ابتدا مراحل سخت کاری و فرآیند برگشت دادن را گذرانده باشند و دمای مورد نیاز برای نیتراته کردن آن ها کمتر از دمای آخرین فرآیند برگشت دادن انجام شده باشد.

نیتروژن دهی فولادها

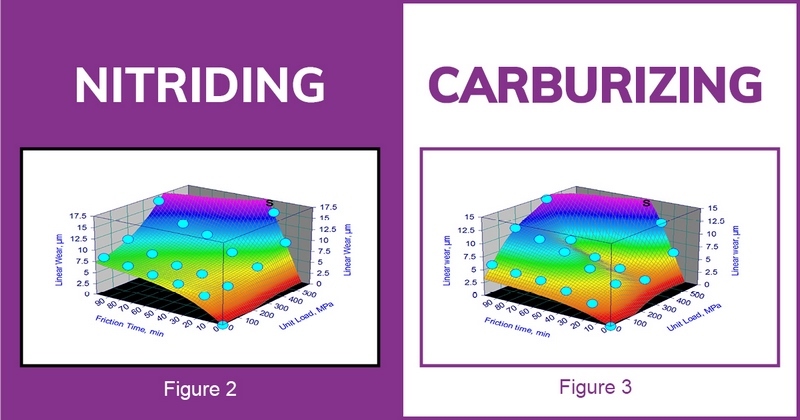

نیتروژن دهی یک عملیات ترموشیمیایی است که در آن، نیتروژن به روش های مختلف به سطح فولاد اضافه می شود. به صورت کلی هر نوع فولادی که حاوی آلیاژهای نیترید ساز باشد را میتوان نیتریده کرد. کروم، مولیبدن، تیتانیوم، وانادیم و ترجیحاً آلومینیوم جزو این عناصر آلیاژی هستند. این فولادها نیتروژن را از طریق واپخش بر روی سطح خارجی از مواد واسطه اطرافشان جذب میکنند. برخلاف کربن دهی، در نیتروژن دهی نیازی به تغییر شکل ساختاری به آستنیت نبوده و این فرآیند در در درجه حرارت های پایین (زیر درجه حرارت یوتکتوئید یعنی حدود ۵۹۱ درجه سانتی گراد) انجام می شود، زیرا نیتروژن هم در آهن α و هم در آهن γ می تواند نفوذ کند.

در صنایع معمولا فرآیند نیتروژن دهی در دمای ۵۰۰ – ۵۲۵ درجه سانتی گراد انجام می شود. با افزایش دمای نیتروژن دهی، عمق نیتروره افزایش و سختی کاهش پیدا می کند. حداکثر دمای نیتروژن دهی حدود ۶۱۰ درجه سانتی گراد و حداقل آن حدود ۴۸۰ درجه سانتی گراد است. در این محدوده دمایی، فولاد را برای مدت زمان مشخصی با مواد نیتروژن ده در تماس قرار می دهند. نیتروژن اتمی در امتداد مرزدانه ها به لایه سطحی نفوذ کرده و از آنجا نفوذ به داخل دانه ها انجام می شود. در ادامه فرآیند نیترید های آهن و نیترید های آلیاژی تشکیل شده و رشد می کنند.

انواع نیتریدهای تشکیل شده در نیتراته کردن فولاد

با توجه به نمودار فازی آهن-نیتروژن، به ترتیب افزایش درصد نیتروژن فازهایی که در ضمن این عملیات در لایه سطحی فولاد ساده کربنی تشکیل می شود عبارتند از:

نوع نیترید آلفا: محلول جامد نیتروژن در آهن با شبکه BCC.

نیترید گاما پیرین: اگر مقدار نیتروژن موجود بیشتر از حد حلالیت آن در فاز آلفا باشد.

نوع نیترید اپسیلن: اگر مقدار نیتروژن بیشتر از ۶ درصد باشد.

نیترید زتا: اگر نیتروژن بیشتر از ۱۱ درصد و دما کمتر از ۵۰۰ درجه سانتی گراد باشد.

نیترید گاما: محلول جامد بین نشین نیتروژن در آهن FCC و دما بالاتر از ۵۹۰ درجه سانتی گراد باشد.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴