جوشکاری ورق گالوانیزه

جوشکاری ورق گالوانیزه تقریباً به همان روش جوشکاری ورق های فولادی بدون پوشش با همان ترکیب انجام میشود. همان فرآیند جوشکاری ورق آهن اما با تغییر در برخی پارامترها نظیر ولتاژ، آمپر، سرعت حرکت و غیره را میتوان برای جوشکاری این ورق ها نیز استفاده کرد. مگر اینکه ضخامت پوشش روی زیاد باشد. در ادامه به بررسی نکات جوشکاری ورق های گالوانیزه و الزامات فنی و تخصصی آن می پردازیم.

جوشکاری ورق گالوانیزه

با وجود اینکه ورق گالوانیزه از خانواده ورق های فولادی است، اما به دلیل برخورداری از پوشش روی، الزامات فنی متفاوتی را برای انجام جوشکاری می طلبد. تفاوت جوشکاری ورق گالوانیزه با سایر ورق ها در دمای تبخیر پایین پوشش روی است. روی در حدود 420 درجه سانتی گراد ذوب میشود و در حدود 907 درجه سانتی گراد بخار میشود. از آنجا که فولاد در دمای 1538 درجه سانتی گراد ذوب میشود و دمای قوس جوشکاری 8000 تا 11000 درجه سانتی گراد است.

روی موجود در نزدیکی محل جوش بخار میشود. این موضوع دو پیامد اساسی دارد:

- روی تبخیری باعث افزایش دود در جوشکاری میشود.

- روی در نزدیکی خط جوش در اثر حرارت قوس می سوزد و پوشش محافظ روی از بین میرود.

بنابراین باید یک راهکار مناسب برای جوشکاری ورق گالوانیزه انتخاب شود. این کار از طریق انتخاب روش جوشکاری مناسب، انتخاب نوع الکترود مصرفی مناسب، تمیزکاری سطحی قبل از جوشکاری، توجه به ضخامت ورق و غیره امکان پذیر است.

مشکلات این عملیات جوشکاری

موارد خاصی وجود دارد که ممکن است جوشکارها هنگام جوشکاری این نوع ورق با آن روبرو شوند. این موارد تفاوت ورق گالوانیزه با سایر ورق ها در فرآیند جوشکاری را رقم می زنند. این موارد می تواند در تمام حالت های جوش از نقطه جوش ورق گالوانیزه گرفته تا جوشکاری کامل آنها پدیدار شود. در صورت عدم رعایت این نکات فنی، ممکن است مشکلاتی برای جوش ورق گالوانیزه ایجاد شود و ورق دارای عیوب جوش شود.

مشکلات ایجاد شده برای این محصول

خوردگی

قبل از هر چیز باید پوشش گالوانیزه در منطقه جوشکاری پاک شود، و بعد از به پایان رسیدن جوشکاری، ورق مجددا گالوانیزه شود. اما اگر بین پاکسازی پوشش ورق و جوشکاری آن فاصله زمانی باشد، ممکن است فولاد زیرین تحت تاثیر جو یا عوامل دیگر، اکسید شود، زنگ بزند و یا خورده شود.

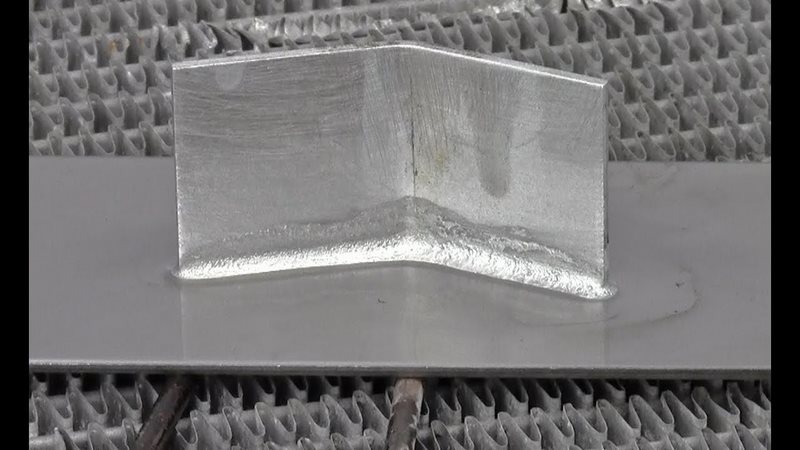

وجود پوشش روی

یکی از چالشها در مورد جوشکاری ورق گالوانیزه، پوشش روی موجود در آنها است. این ماده میتواند از جنبه های مختلفی جوشکاری را با مشکل مواجه کند. برای مثال، نفوذ مذاب جوش را دشوارتر میکند. این امر منجر به ایجاد عیب فقدان ذوب می شود. علاوه بر این، میتواند باعث ایجاد حفرات و تخلخل در یک جوش شود.

دستورالعمل ها

به منظور انجام هرچه بهتر فرآیند جوشکاری انواع ورق های گالوانیزه، رعایت یک سری نکات و مراحل ضروری است. در زیر به مهم ترین نکات جوشکاری ورق گالوانیزه اشاره شده است.

- تهیه وسایل جوشکاری شامل دستگاه جوش ورق گالوانیزه، لباس کار، عینک، دستکش و ماسک.

- سنگ زنی و تمیزکاری محل جوش شامل از بین بردن پوشش گالوانیزه.

- تهیه و آماده سازی الکترود مناسب جوشکاری انواع ورق گالوانیزه

- قراردادن قطعه های ورق در محل مناسب و ثابت نگه داشتن آنها به منظور جوشکاری.

- انجام جوشکاری مطابق استانداردهای موجود.

- سنگ زنی نهایی به منظور حذف پاشش مذاب از روی ورق.

روش های این فرآیند

روش های مختلفی برای جوشکاری این ورق ها وجود دارد که با توجه به نیاز و شرایط کار، بهترین روش انتخاب می شود. در ادامه به بررسی انواع روش های جوشکاری ورق های گالوانیزه در صنعت اشاره خواهد شد.

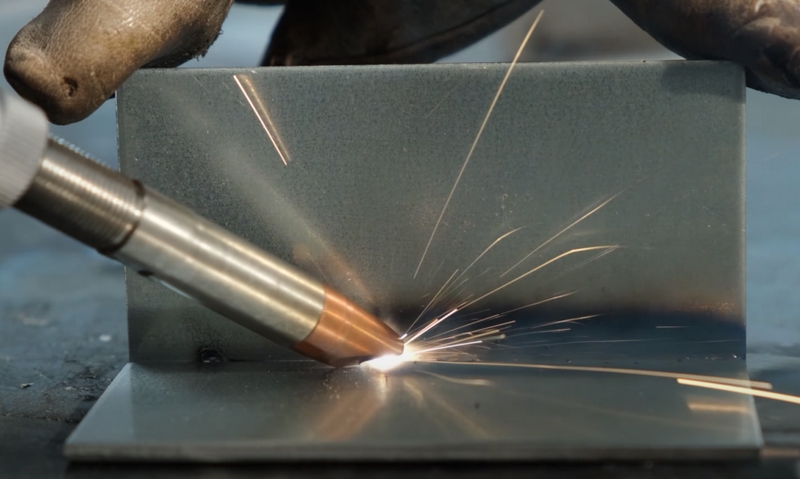

روش co2

جوشکاری قوس فلز-گاز یا GMAW که نوعی جوشکاری با گاز محافظ و الکترود مصرفی است، به دلیل استفاده از گاز کربن دی اکسید به عنوان گاز محافظ، از آن تحت عنوان جوشکاری co2 نیز یاد می شود. در جوشکاری ورق گالوانیزه با کربن دی اکسید، باید که حداقل از 20 درصد دی اکسید کربن به عنوان گاز محافظ استفاده شود. محتوای بالای دی اکسید کربن در این نوع جوشکاری، پاشش مذاب کمتر و کیفیت جوش بهتری را به همراه دارد. ضمن اینکه از گاز آرگون هم در این روش استفاده می شود. در صورت استفاده از هر دو نوع گاز کربن دی اکسید و آرگون، باید که نسبت مناسبی از آنها را رعایت کنید.

پاشش، تخلخل و ترک، بزرگترین نگرانی در مورد جوشکاری ورق های گالوانیزه به روش SMAW است. با این حال، با GMAW ما چند گزینه دیگر از نظر اصلاح رویه جوشکاری داریم. مثلا می توانید مخلوط های مختلف گاز محافظ CO2 را امتحان کنید. همچنین می توان از فلز پرکننده سیلیکون-برنز ( AWS ERCuSi-A) استفاده کرد. این امر به امکان جوشکاری در آمپرهای پایین تر را فراهم می سازد. ضمن اینکه، در جوشکاری CO2، مواد افزودنی کمتری وجود دارد. یعنی روی کمتری در فلز جوش وجود دارد. این امر باعث کاهش میزان تخلخل و کاهش حساسیت به ترک می شود.

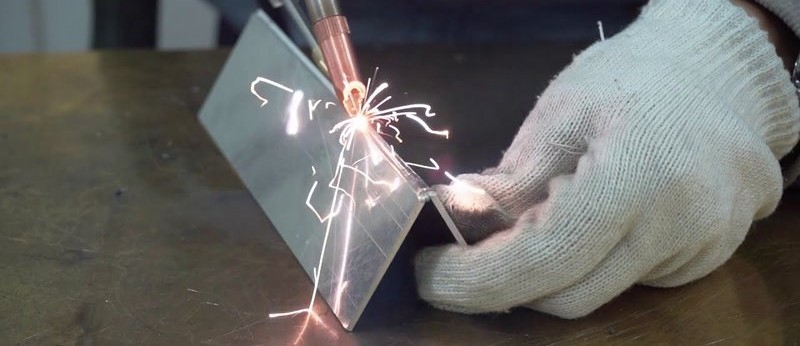

جوشکاری قوس با الکترود پوشش دار

روش جوشکاری قوسی با الکترود پوشش دار که به SMAW معروف است، یک تکنیک بسیار متداول جوشکاری در صنعت است و از آن تحت عنوان جوشکاری برق نیز یاد می شود. حرکت الکترود به سمت عقب و جلو در این روش به تبخیر پوشش روی و جلوگیری از تخلخل و ترک کمک می کند. انتخاب الکترود مناسب نیز در رسیدن به یک جوش باکیفیت و بدون عیب بسیار ضروری است.

نفوذ عمق جوش در ورق گالوانیزه توسط روش جوشکاری SMAW کاهش می یابد. همانطور که در مورد جوش GMAW وجود دارد، دهانه ریشه برای جوش های لب به لب باید نسبت به سطوح فولادی بدون پوشش افزایش یابد. با این حال، میتوان با تغییر روشهای معمولی جوش برای فولاد بدون پوشش، نفوذ عمق کامل جوش را به دست آورد. اگر زاویه الکترود از 70 درجه معمولی به 30 درجه کاهش یابد و سرعت جوش به میزان قابل توجهی کاهش یابد، می توان با حرکت دادن الکترود به جلو و عقب در راستای اتصال به عمق جوش نرمال دست یافت.

جوشکاری مقاومتی

این روش جوشکاری، اغلب برای ورق های با ضخامت کمتر از 5 میلی متر انجام می شود. همچنین، اگر ضخامت پوشش زیر 43 میکرون یا به عبارتی، وزن پوشش در هر متر مربع از ورق کمتر از 300 گرم باشد، روش جوشکاری مقاومتی ترجیح داده می شود. جوشکاری مقاومتی به دلیل وارد آوردن کمترین میزان آسیب به ورق های گالوانیزه، یکی از روش های به صرفه برای جوشکاری آنهاست.

الکترود جوشکاری ورق گالوانیزه

الکتود در واقع یک سیم فلزی رسانا است که پوششی دور تا دور آن را فرا گرفته است. این پوشش ها می توانند از جنس هایی شامل قلیایی، رتیلی، سلولزی و رتیلی با پودر آهن باشند. جنس سیم فلزی در الکترود نیز باید با قطعه ای که قرار است جوشکاری شود، متناسب باشد. بنابراین، از الکترودی که بیشترین شباهت ساختاری را به این نوع ورق دارد باید استفاده شود. مهم ترین الکترودها برای جوشکاری ورق های گالوانیزه عبارت اند از:

- الکترود 7014

- الکترود 7018

- الکترود 6011

- الکترود 6010

برای مثال، الکترود 7014 که با علامت E-7014 مشخص می شود، بیانگر یک سری مشخصات است. دو رقم سمت چپ یعنی 70، نشانگر حداقل استحکام کششی محل جوش به میزان 70000 psi است. سومین رقم از سمت چپ نیز که عدد 1 است، به امکان جوشکاری در تمامی وضعیت ها اشاره دارد. آخرین عدد که 4 است، نوع الکترود را مشخص می کند.

آرتا استیل تهران متخصص واردات و توزیع انواع ورق های آلیاژی، استنلس استیل و فولاد ضد زنگ، میلگردهای استنلس استیل، لوله و پروفیل و ورقهای فنری، آمادگی خود را جهت همکاری و تأمین کلیه مقاطع فولادی و استنلس استیل به صنعتگران محترم اعلام می دارد. همچنین شما به راحتی می توانید با کارشناسان ما تماس و نسبت به ثبت سفارش خود اقدام نمایید .

دسترسی سریع به محصولات

میلگرد استیل | لوله استیل | استیل ضد زنگ | ورق نسوز | استیل ۳۰۴